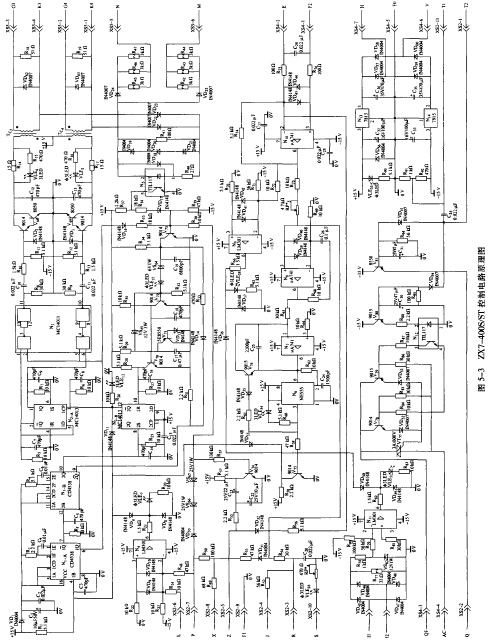

主控板PCB2如图5—3所示,控制电路可由各部分功能分块来分析,整个控制部分可分为以下几部分.a.控制电源+15V DC;b.给定和气阀控制;c.反馈电路;d.PI调节;e.压频转换;f.限流保护、限压保护;g.触发脉冲产生、间隔时间设定;h.触发选通、脉冲形成以及微分驱动;i.逻辑和同步电路等。a由N13、N14及外围相关元件组成.b由VT80、VT81、N12、V77等组成;c由N10及相关元件组成;d由N8和外围元件组成;e由N7、N6、V74等构成;f由N4、VD6、N9、VD36等组成;g由单稳态电路N 及相关阻容元件构成;h由N2、N3、V68、V69和相关元件VD11、R5、R7、C7、C9、C10、R10、C11、R13等组成;i由N5、V70、V71、V72、V73、C17、VS64、VS66、VLE15及其他元件组成。

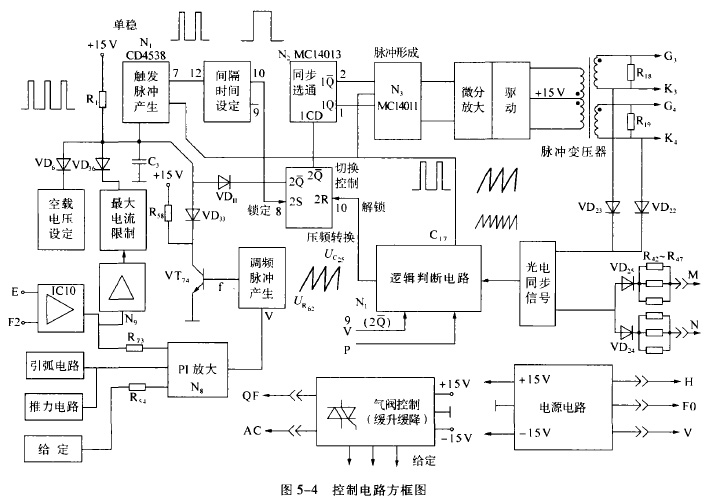

给定信号与经分流器放大后的电流信号经运算放大器求差后,进行比例积分放大,再经压频转换器成为频率可控的脉冲,经N6、V75整形后送入N1组成的脉冲产生电路与电压限制信号、过流保护,选通锁定信号相与后在C3上得到脉冲信号输入单稳产生触发脉冲,和选通信号在N,组成的脉冲形成电路中相与后形成触发脉冲,经微分后驱动脉冲变压器去触发主电路晶闸管VT007、VT008,从而控制振荡频率。

同步电路的实现和保护功能。同步电路主要是通过N2组成的同步切换和选通电路来实现的。因主电路是串联逆变电路,VT007、VT008必须交替开关,且必须在1只晶闸管关断后一段时间才允许触发另1只,所以要检测主晶闸管是否可靠关断,并为控制电路提供1组关断信号。电路上是由光电耦合器N5组成的反压信号检测电路构成的,逻辑判断电路在第1个触发脉冲输出后锁定脉冲产生和选通电路,等待与其相对应的主晶闸管的关断脉冲信号,当主晶闸管关断后,关断信号经N5输入给同步逻辑电路经N2的2R端(为高电平),解开锁定,同时选通切换至另1只主晶闸管,当压频转换电路的数字脉冲输入单稳时,产生另1只主晶闸管的触发脉冲,并经间隔时间设定电路产生锁定脉冲,锁定切换与选通电路,并等待主晶闸管的触发脉冲,当晶闸管关断后,经过逻辑电路解锁后切换至上次的状态。这样通过轮流切换触发脉冲保证了主晶闸管VT007、VT008不会同时导通,并且通过同步电路保证了主电路的振荡为自然换流振荡。

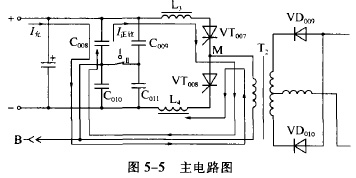

5.3.4 主电路工作原理(参照图5—5)

当VT007导通时有流过主变压器正向电流顺序:电容C008、C009放电经L3、VT007、Tc2一次绕组、C008、C009负极;当VT007关断,VT008导通时,则有充电电流流过Tc2,一次绕组,电流方向与上相反,顺序为电容C008、C009从正到负、Tc2一次绕组、VT008、L4、电源负极,构成充电回路的电流回路,如图5—5所示。

VT007、VT00B各导通1次,即将输入的直流变换为正、负半波的交流,实现了DC逆变AC。

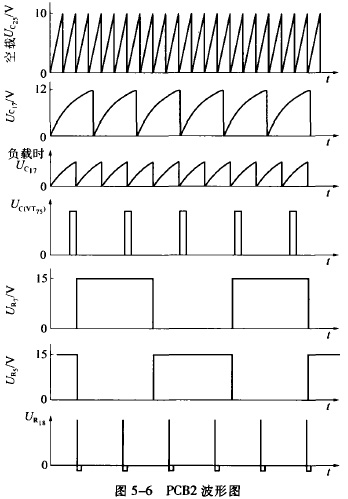

PCB2各点波形如图5-6所示。维修时可用示波器观察其波形或用万用表测量其电压值以分析故障原因。

5.4 ZX7系列焊机操作使用

使用时应特别注意:

a.后面板上的自动保护空气开关起保护作用,焊机的通断电应由用户配电板上的开关控制。严禁带负载板动QK1。

b.手工焊/氩弧焊开关位置应和实际焊接方法相对应。

c.电流控制分大小2档,选择或调节电流时应对应大小档开关位置相应的刻度。

d.远控/近控开关应在相应位置。当选用远控调节时应置于“远控”一边(左边),并接上远控盒插头,对应大小档选择焊接电流。

e.引弧电流是为改善起弧性能所设,使用时可根据焊接规范选取适当值,氩弧焊时无引弧电流。

f.输出极性应正确。手工焊时一般是工件接“-”极,焊钳接“+”极;氩弧焊时工件接“+”极,焊枪接“-”极。

g.氩弧焊时应连接好气管、焊枪控制接头,并调节好氩气流量,选好焊接电流,工件连接固定良好以后可进行焊接。ZX7-ST焊机采用接触起弧方式。

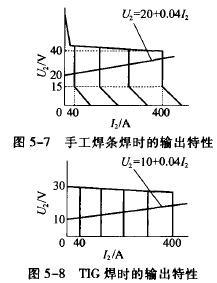

ZX7.400逆变弧焊整流器输出特性如图5—7和图5—8所示。