|

1 引言

“透明工厂”理念是近年自动化控制领域新提出的控制理念。该理念针对生产过程,通过网络架构、PLC控制器、智能仪表等控制设备,使各个工艺过程、工艺环节成为一个有机的整体,体系结构允许最终用户将其设备集成运行到一个更高的水平上,实现集约化的生产过程和产品调配。各级用户可以凭借授权等级通过上位监控机(HMI)了解、掌握和实际操作,达到生产的高度透明化、开放化,从而大大减少系统集成的工作量,降低了车间操作人员和调度员的劳动强度,提高了企业现代化管理的水平。透明工厂是建立在新的信息技术(IT)和通讯技术基础上的,这些技术包括OPC开放软件标准和WEB技术等。主要包含三方面的内容:基于TCP/IP以太网的通讯、WEB模式的网络应用和面向对象的编程。

济钢新近投产的3#1750m3高炉工程的自动化系统开发就是本着“透明工厂”的理念,基于罗克韦尔公司新一代Controllogix系列AB控制系统开发完成的。该项目自动化系统采用二级计算机控制系统,一级为基础自动化系统,以AB公司Controllogix系列PLC为核心,监控软件RSView SE为实时监控系统完成电气传动控制、仪表过程控制,使用网络技术构成基于控制器的分布式控制系统,监控站采用客

户机(Client)/服务器(Server)结构。二级为过程计算机系统,二级计算机系统采用客户/服务器结构,实现炼铁的工艺技术参数计算等。一级和二级之间通过网络进行通讯,通讯协议完全开放,在上挂总公司主干网,可以与MES(制造执行系统)和ERP(企业资源计划)无缝的连接。 2 “透明工厂”网络拓扑结构

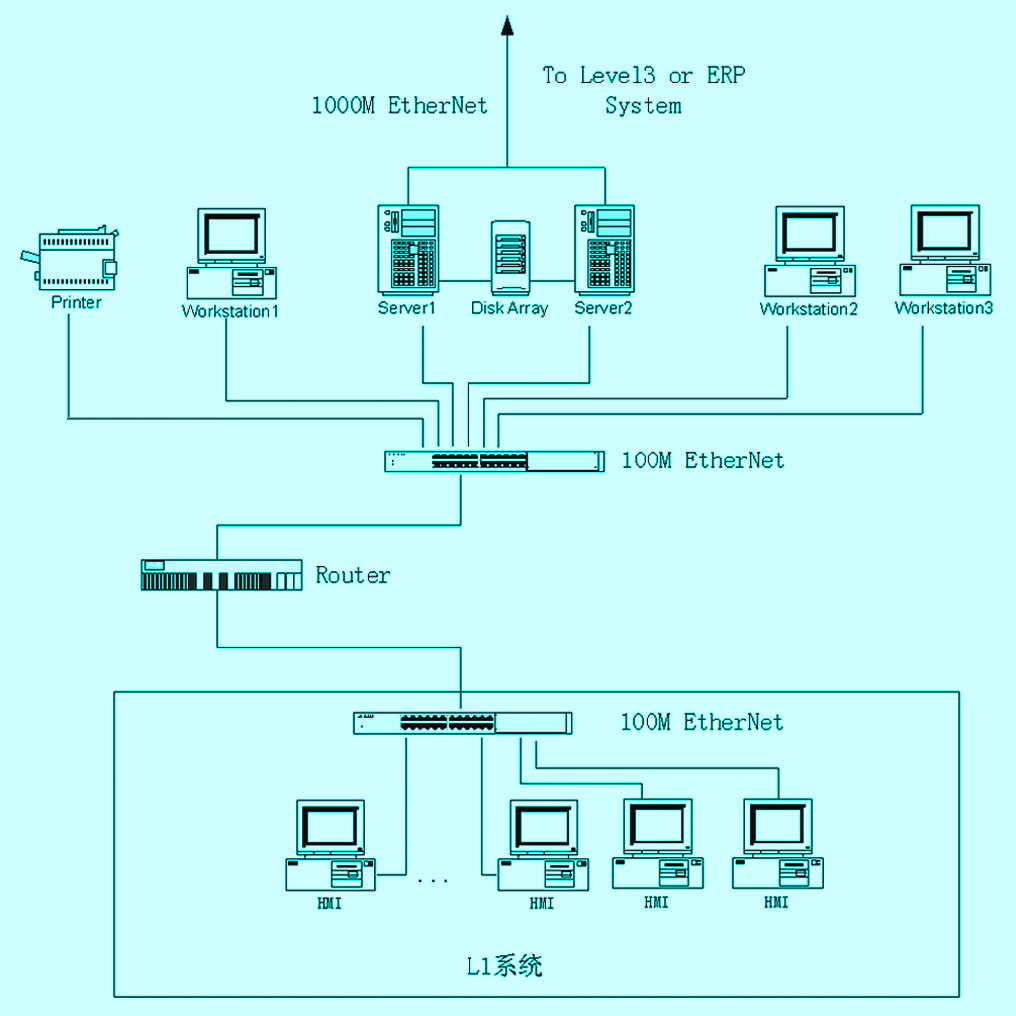

网络系统运行在安全稳定的环境中,是“透明工厂”理念应用是否成功的关键,设计中我们采用环形和放射性组网结合的原则,对高炉生产影响指数高、上下数据传输量大、工艺环节联系紧密的子站,采用冗余的环形组网。对辅助系统,下行数据量小的系统,采用放射性组网方式。同时,为了最大限度的使系统“透明化”,一些具备网络功能的智能仪表、控制器和其他厂家的PLC,也通过相应的通讯模板上挂以太网。信息的集散统一在炉顶PLC安装的Prosoft公司的1756-MNET、1756-DNB模块收发,打包信息经编译处理后,再打包传送给Modicon等处理器,作为最新的实时的控制条件输入。“透明工厂”网络拓扑结构参见图1。

图1 “透明工厂”网络拓扑结构

2.1 基础控制层(L1级)完成的主要功能

(1) 矿槽部分:包括对矿石系统、焦炭系统、焦丁系统及上料主皮带电气设备的控制,完成高炉的供配料(料批周期程序,正常装料程序,赶料程序,矿石系统供配料程序,焦炭供料程序);

(2) 炉顶部分:对炉顶布料系统及有关部分的检测与控制:炉顶打水系统;炉顶气密箱及罐压控制系统;多环布料、炉顶料罐及上料系统检测与控制;

(3) 炉顶液压站、调节阀液压站、干油站、稀油站;a、b、探尺直流控制。

炉身部分:自动控制、调节炉顶压力,控制高炉的出铁质量。

(4) 冷却壁部分:控制高炉冷却水,保护高炉本体。控制膨胀罐压力,自动补水,控制膨胀罐液位在正常范围,同时有事故补水系统;

(5) 热风炉部分:包括三座热风炉和一座液压站,实现了热风炉换炉,燃烧,送风,自动寻优等功能;

(6) 原燃料系统:原燃料计量、球团供料、烧结供料、生矿供料、焦炭供料;

(7) 水处理系统:软水系统、净水循环系统、炉役后期供水泵站。

2.2 过程控制层(L2)完成的主要功能

过程数据的收集、过程监视、原燃料管理、专家系统数学模型、生产操作指导、数据通讯、历史数据存储和处理、报表打印。

(1) 过程数据的收集

该系统通过网络接收来自基础自动化系统的过程数据,包括原燃料数据、上料数据、炉顶数据、炉内冶炼数据、煤粉喷吹数据、出铁数据、等等。有些数据不能自动获取,或者通信故障时,操作员可在操作站上人工输入到该系统中。

(2) 过程监视

过程监视是基于收集到的过程数据完成的。过程监视主要包括下列内容:原燃料装料数据、炉顶温度、压力数据、炉顶煤气数据、炉体各部温度数据、炉体各部冷却水流量数据、喷煤数据、出铁场渣铁数据、冲渣数据、热风炉系统过程数据。

(3) 原燃料管理

该系统对原燃料入/出槽进行管理,包括:

原燃料数据的输入:每次原燃料入槽时,按料槽输入原燃料的牌号、成份、入槽量等数据。

槽存量管理:根据实际上料数据,管理原燃料槽存量等数据,低于规定量时进行报警。

(4) 专家系统数学模型

为满足高炉生产稳顺,采用高炉专家系统进行生产指导,提高铁水质量,降低能耗。

高炉数学模型专家系统实现功能:

综合计算集:炉料装入跟踪、炉顶煤气成分与温度分布、炉内化学平衡、炉腹(风口区)综合计算、炉缸综合计算等。

在线动态冶炼数学模型计算集:综合配料模型、炉内炉料模拟模型、物料平衡模型、Rist模型、炉热计算模型、炉缸平衡模型、铁水温度预报模型、铁水Si含量预报模型。

CRT数据编辑:料仓品种设定、原料化学成分编辑、出铁/渣信息编辑、知识库规则参数编辑、配料模型数据编辑。

系统数据库:在线数据库、历史数据库、冶炼知识数据库。

(5) 高炉异常炉况:包括滑料、压力损失、渣皮脱落、料面倾斜、炉温波动、料线过低、炉缸状态、煤气利用率变化、水系统漏水、炉况稳定状态等近百条报告内容。

(6) 高炉异常炉况预报:包括炉热趋势、崩料孔隙、悬料、管道行程、炉壁结厚等。

3 系统应用效果

该高炉自动化系统自2005年8月投运以来,运行良好。从实际生产运行情况看,由于“透明工厂”理念的成功应用,极大的方便了操作人员对整个系统的监控、工程师维护工作,大大地减少的故障停机时间,大大地提高了生产率。强大实时、历史数据库,记录了高炉生产的过程控制特性,给高炉稳定生产提供了有力的支持。同时专家系统能够提前2小时左右预报炉温及实时报告高炉运行的各种异常征兆,同时提示处理方法,避免炉况波动,解决高炉顺行和相关设备的保护问题。提供从配料到出铁之间各生产过程的冶炼数学模型,提供全套炉况推理规则及规则组合,高炉异常情况推理机等。依该高炉目前的情况为基础,应用这套系统后可将燃料比下降至500kg/t铁以下。 4 结束语

济钢3#1750m3高炉工程的自动化系统无论从投产后运行的顺利程度还是从生产状态的稳定性来看,都达到了国际先进水平,产业化和推广应用的前景广阔。

|