|

|

设

备

管

理

网

s

b

g

l

.

j

d

z

j

.

c

o

m

|

|

浅谈铁路系统设备状态维修 |

|

|

| 浅谈铁路系统设备状态维修 |

|

作者:佚名 文章来源:不详 点击数: 更新时间:2008-9-24 17:26:18  |

|

一、引言

设备是完成铁路运输生产的重要物资技术基础。设备维修是保证设备状态完好的重要措施。长期以来,铁道系统维修沿用前苏联的设备定期修理制度,带有很大盲目性,设备有无故障、故障部位、故障程度难以准确把握。另外,由于良好部位的反复拆卸,机械性能往往不理想,甚至低于检修前,而且没有必要的超前维修,带来人力、物力的巨大浪费。设备状态维修是在设备运行中或基本不解体的情况下,利用设备产生的不同信息,使用仪器采集、处理、分析信号,判断产生故障的部位和原因,并预测设备使用寿命而开展的设备维修方式。状态检测避免了机械设备的突发故障,从而避免了被迫停机而影响生产;状态检测分析为预知机械设备的维修期提供了可靠依据,即可做到有必要时才进行维修。同时,便于及时准备维修部件,安排维修计划,克服了定期维修带来的不必要的经济损失和设备性能的下降,避免了维修的盲目性,使检修简便易行,大大缩短了维修工期。

二、企业现状分析

随着状态检测理论研究的日趋成熟和现代科技的进步,开展设备状态维修已经具备实施的软硬件条件。

目前兖州机务段拥有机械动力设备182台,固定资产原值2500万元。其中A类设备24台,B类设备143台,C类设备15台。以前对A、B类设备实行定期维修,对C类设备实行事后维修。为节约维修成本,确保安全生产,提高设备利用率,现在对A类设备实行定期维修辅以状态维修,对B类设备实行状态维修,对C类设备实行事后修理。这样就避免了重复修、过剩修,降低了劳动强度,提高了设备利用率,降低了维修成本。

三、开展状态维修的步骤

1.购买仪器,配备专人,进行业务培训

开展状态维修,首先企业购买了机械类状态检测设备、测温仪、转速仪、HG3518形波检测仪。配备了专人,成立了状态检测小组。人员送到厂家进行培训,使他们掌握设备状态检测基本知识和专业技术知识,又先后到开展状态检测好的单位进行现场学习。

2.正确选择被测设备测点,对每个测点进行编号

测点的选定很关键,因为所选测点将影响数据的真实性。选定测点记录在图纸上存档,以备以后查阅核对。检测点确定的原则是:(1)机器振动的敏感点、离机器核心部位最近的关键点及容易产生劣化现象的易损点。(2)选择刚性支承点。如:机座、轴承座等。(3)大型机械则必须在机器前、后、上、下、左、右、中等部位进行测量。(4)在选择测量点时要考虑环境因素。如:大的振动源、避开高温、高湿点及出风口。(5)测点数量的选择应反映机器的主要运行状态。

3.建立企业标准

建立企业标准是实现设备状态维修的重要环节。设备状态检测与故障诊断工作都是围绕制定标准、对照标准而开展的。

首先,参照国际标准ISO 2372和ISO 3945,结合企业实际情况建立企业标准。确定了每台设备的各测点的正常值、注意值和危险值。三个值分成四个区域,即:良好区域、正常区域、注意区域和危险区域。所测值在良好区域内说明设备运行良好;在正常区域内说明设备正常运转使用;在注意区域内说明设备运转有些问题,此时要加强监测检查;在危险区域内说明设备必须进行检修。

通过对单一设备或同种多台设备的各测点进行反复测试,一般在50次以上,取得大量正常情况下的实测数据值(如:位移、速度、加速度、温度等)求得一个平均值,通过整理分析,引入倍乘因子和修正系数确定正常值、注意值、危险值。一般情况下,以平均值的1.1倍为正常值,以正常值的2.5倍为注意值,以正常值的5倍为危险值。逐台建立企业标准。

4.检测周期的确定

根据设备寿命曲线(浴盆曲线)制定检验周期。企业规定对新安装及大修设备检测周期为7天,对正常运行的设备检测周期为15天,对于使用年限久、状态不稳定的设备定为7天。在检测过程中,一旦发现测量数据有变化,便缩短检测周期,待测得数据恢复正常时,按规定周期进行检测。

5.数据的采集与处理

根据企业实际测点情况,统一编号输入计算机数据处理系统,建立设备测点档案台账,输入正确的企业标准等,将状态检侧系统初始化。然后用HG3518数据采集仪对在检测周期内的设备测点进行数据采集。采集数据的过程中应注意各测点与所选设备台账内测点的对应关系,记录环境温度及设备工况。在正常情况下只测各设备测点的峰值,如各峰值在正常区域内可按正常检测周期检测记录,如所测峰值在注意区域或危险区域内则必须缩短检测周期,同时用HG3518波形采集仪进行波形采集,为进一步分析提供数据。

对采集到的数据输入计算机软件系统中,在波形或数据传送过程中应注意测点与台账对应,对于数据超出注意区域的设备测点应进行波形频谱分析,确定故障部位及状态。然后对设备进行质量分析和剩余寿命预测,确定检修项目及日期。

6.质量信息管理

质量信息管理工作是项细致而量大的工作。首先应对设备原始状态资料进行收集,其次将设备故障记录在案,包括前期设备故障信息资料收集和现发生的设备故障记录两部分内容。认真做好“设备故障”的记录摘抄工作。

设备检修小组对所测设备建立设备检测档案,包括文字档案和微机档案。

对于有故障的设备应进行趋势分析、波形分析,并发出故障通知单,通知有关班组进行维修,维修班组应将设备检修单反馈给状态检测小组,建立动态档案。

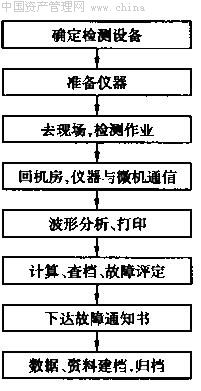

设备检测数据采集分析作业工艺流程见图1。

四、效果

2002年通过对全段部分A类全部B类设备进行状态维修,共下达故障通知书进行维修为120次,实际维修费用10万元。而过去定期维修时为465次,维修费用为35万元,节约维修成本25万元。

维修停机时间由原来的1860h减少到520h,大大提高了设备利用率。

图1

五、巩固措施

今后,兖州机务段准备逐步扩大设备状态维修范围,细化企业判定标准,增加电气检测仪器及现代检测仪器,提高状态检测人员的业务素质,加强业务培训,增加专家诊断系统。使全段设备实现状态维修,逐步取消定期修理,节约维修成本,减少重复修,提高劳动效率。

|

|

| 资讯录入:admin 责任编辑:admin |

|

|

上一篇资讯: 浅谈石油企业的设备管理

下一篇资讯: 对现代设备管理的认识 |

|

|

| 【字体:小 大】【发表评论】【加入收藏】【告诉好友】【打印此文】【关闭窗口】 |

|

网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!) 网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!) |

|

|

|

|

|