|

引言

机械松动是常见且易发生的故障类型,主要指两种情况:一种是设备结构框架或底座松动,其后果是引起整个机器松动、振动加剧;另一种情况是零件之间正常的配合关系被破坏,造成配合间隙超差而引起的松动,例如滚动轴承的内圈与转轴或外圈与轴承座孔之间的配合,因丧失了配合精度而造成的松动。机械松动不仅是设备振动的原因,而且还会加剧振动状态。即使设备只存在着小量的不对中或不平衡,但由于机械松动的存在,可能使设备振动比只存在不对中或不平衡时更大。以下讨论机械松动故障的振动特征及诊断,并通过实例予以说明。

1 结构框架或底座松动

这类松动包括设备底脚、基础平板和混凝土基础因强度或刚度不够而出现的变形或开裂;地脚螺栓松动等。这类松动的振动频谱中占优势的是工频(或转速频率),这与不平衡状态相同;但振动幅值大的部位很确定并有局限性,这一点与不平衡或不对中的情况不 同。另外,还要进一步比较各方向之间的相对幅值,观察它们的相位特性。例如,轴承座水平与垂直方向振幅、相位差,这类松动的振动具有方向性,在松动方向振动较大,比如垂直方向的振动远大于水平方向;水平与垂直方向的相位差为0°或180°(而不平衡故障中水平与垂直方向的相位差约为90°)。此时,测量应向下移到设备底脚、基础平板和混凝土基 础上,比较不同位置振动在工频(或转速频率)处的幅值、相位。如果两个位置的振动幅值和相位存在着很大差别,则说明有相对运动,这可以帮助寻找松动源。需要指出的是,机械松动导致非线性刚度改变,其变化程度与激振力有关,因而松动振动具有非线性的特征,其频率成分除了基频(等于转速频率)之外,还产生高次谐波(2×、3×等)和偶次分频(如1/2、3/2倍基频)振动,频谱结构成梳状;其振动幅值也与负荷有密切关系,会随着负荷的增加而增大;其振动状态对转速(即激振频率)变化的反应也很敏感,振动值随着转速的增减而表现为无规律的变化,忽大忽小,呈跳跃式变化。

某水泥厂原料车间用于收尘作业的1台引风机出现了振动异常,且噪声较大,风机转速为1490r/min。经测试(测点布置见图1),第④点的振动幅值远大于其他测点,垂直方向最大振幅为36.76mm/s,水平方向最大振幅为11.05mm/s。第④点垂直方向振动的频谱见图2,其频谱结构成梳状,最大峰值在转速频率25Hz处,并伴有2~7倍谐波;特别是在约13Hz处(即1/2倍转速频率处)有较大峰值,又在转速频率处水平与垂直方向振动的相位差约为10°,初步推断引风机可能存在松动和不平衡的故障。因为分数谐波能量也较高,并有明显的高次谐波,则机械松动较不平衡时严重。从机器结构和频谱特征分析,可能是基础松动。经仔细检查,发现靠近风机侧轴承座基础平板的地脚螺栓已松动,紧固螺栓后振动明显降低。经再次测试,最大振幅降至7.5mm/s,但仍在“警告”之列。从此时的振动频谱图中可明显地看出能量集中在转速频率处(25Hz)。经分析,这主要是由于不平衡引起的。再对该风机进行现场动平衡,动平衡后立即测试,最大振幅降至2.6mm/s,风机运行状态已属正常。

2 轴承在轴承座中松动或部件配合松动

这类松动包括轴承在轴承座中松动、轴承内部间隙过大和轴承在轴上松动或转动,通常是由于轴承外套在轴承座压盖内松动、轴承内环在轴上转动、滑动或滚动轴承间隙过大、叶轮在轴上松动等引起的。其振动频谱中除了始终有明显的1×和2×转速频率峰值外,还可能出现清晰的高10×甚至20×转速频率的成分,即高次谐波频率成分丰富。同样,也可能产生偶次分频(如1/2、3/2倍基频)振动,这种偶次分频成分的幅值可能很低,但若尖峰清晰,则说明这类松动故障较严重。

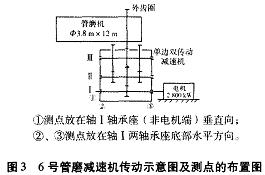

图3是某水泥厂 6号管磨减速机传动示意图,电机转速为995r/min,减速箱各轴转频和啮合频率为:I轴:转频16.50,1级传动,啮合频率330Hz;Ⅱ轴:转频8.O5,2级传动,啮合频率152.95Hz;Ⅲ轴:转频2.19,3级传动,啮合频率67.74Hz。

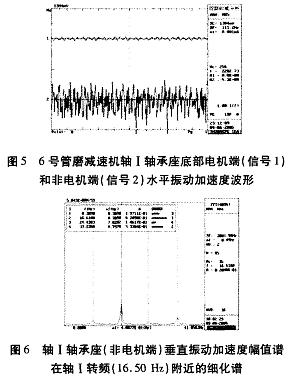

测点①振动加速度幅值谱见图4,②、③两测点加速度时域波形如图4、图5所示。由轴I非电机端轴承座垂直向振动加速度信号谱图(图4)可见,谱线非常丰富,在分析的频率范围内由低到高都有表现。幅值由大到小的主要频率成分分别是:661.30Hz、991.71Hz、644.68I-Iz、330.41Hz和16.62Hz等,显然轴I、Ⅱ上1级传动齿轮啮合频率(330 Hz)及其倍频、3倍频成分占主导,而且倍频、3倍频幅值已远高于啮合基频,在这些频率附近可见陡而窄的边频,说明 1级啮合齿轮出现了严重磨损。值得注意的是,16.62Hz谱线幅值较大,在其附近进行细 化谱分析(见图6)可以看出,除与轴I转频16.5OHz基本一致的16.62Hz峰值外,其右边有幅值较小的倍频(33.24I-Iz)成分,特别是还有3/2倍频(24.44I-Iz)成分,其左边也出现1/2倍频(8.31Hz),这种谱线特征表明转轴I非电机端轴承座上机件可能松动,如轴承约束松弛、轴承间隙超差等。图5说明转轴I非电机端轴承座上水平振动远高于电机端,并含冲击信号波形,该振动的频谱也明显符合机件松动的特征,即除了有明显的 1×和2×转速频率峰值之外,高次谐波频率的成分丰富,还有偶次分频的成分。拆开轴承座压盖检查,发现外环与轴承座之间径向配合问隙超差,出现松动。

3 结语

机械松动是引起设备振动的常见故障之一,机械零部件的松动在典型频谱上出现旋转频率的1倍频、2倍频,并时常伴有高谐波分量,在松动方向振动较大。机械松动与不平衡、不对中最明显的区别,是在典型频谱上还会出现振动能量较高的旋转频率的分数谐波。在时域上不稳定的非周期信号占优势,可能有大的冲击信号;对垂直与水平方向的振动进行比较,可以发现振动具有高度的方向性。

参考文献:

[1]易良榘.简易振动诊断[M].北京:机械工业出版社,2003.

[2]段吉安,黄志开.旋转机械松动故障的非线性力学模型[J].中南工业大学学报,2002,33(1):78—81.

[3]夏根福,孙蕙庆.风机不平衡与基础松动故障共存时的振动分析[J].振动与冲击,1995,14(2):4_4—47.

[4]车有向.设备松动故障的诊断[J].中国设备工程,2002(11):39—40.

[5]于长伟,任邦军.机械松动导致风机振动的诊断[J].中国设备工程,2004,(2):44—45.

|