|

|

设

备

管

理

网

s

b

g

l

.

j

d

z

j

.

c

o

m

|

|

[图文]在LPG装置中应用状态监测与故障诊断技术分析 |

热 ★★★ |

|

| 在LPG装置中应用状态监测与故障诊断技术分析 |

|

作者:佚名 文章来源:网上搜集 点击数: 更新时间:2008-6-2 20:41:09  |

|

摘 要:状态监测与故障诊断技术提高了装置三大机组运转的可靠性,可对故障可前期预警,并进行分析和处理,保障了机组安全、平稳运行。同时,由于对机组故障可提前进行预报和分析处理,也降低了维护费用,提高了装置的运行效率,具有推广使用价值。本文介绍了状态监测与故障诊断技术的特点及在LPG装置中的应用情况。

关键词:状态监测与故障诊断 天然气处理厂 三大机组 应用

引 言

我们天然气处理厂是专门从事石油伴生气处理和下游产品深加工的大型企业,拥有从德国、英国、美国和日本等国家引进的天然气深加工装置及大型设备,目前管理着3套轻烃生产装置和4套精细化工装置。具有设备种类多,自动化程度高且无备用机组,流程介质高温、低温、高压且易燃易爆等特点,因此,对装置运行的安全性与可靠性要求较高。这些大型旋转设备集中多种高新技术于一体,结构复杂,在使用过程中由于运转时间、操作、管理以及技术更新等诸多因素,其功能逐渐降低,故障逐渐增多,由此产生的不安全因素不容忽视;因此,针对我厂装置的情况,在关键重点设备上应用状态监测与故障针对技术〔1〕也是我厂实施设备综合管理的一项有效措施。

设备故障诊断技术是一种了解和掌握设备在使用过程中的状态,确定其整体或局部是否正常运转,掌握温度、振动、噪声、润滑状态以及各种性能指标等,以便早期发现故障,分析其原因并预报故障发展趋势的技术。按比喻的说法,它是一种给设备“体检或看病”的技术,这当中包含“监测”和“诊断”两层意思。因此,设备故障诊断技术,又称设备状态监测和故障诊断技术。该技术已日益成为设备综合管理以及对大型成套设备加强现代化管理,提高经济效益和社会效益发挥其重要性不可缺少的手段。通过这几年的应用,这方面我们也积累了一些经验,取得一些成效。

应用情况

我厂的三气厂由德国Linde公司总承包建造的大型天然气深冷装置,1989年投产,装置采用国际上成熟的膨胀制冷工艺以回收C2为目的进行轻烃生产,日处理伴生气80-120万NM3,轻烃收率可达98%以上,经济效益显著。装置的核心部件是三大机组,即燃气轮机带动的原料气压缩机组(1-GT1/1-K1)、膨胀/增压机组(2-TK1)、丙烷制冷压缩机组(3-K1),它们的运行状况,直接决定了工厂安全、平稳运行和经济效益。

目前,三气厂的三大机组已运行了14年,无论从机械部件还是从控制系统都已进入故障的高发期,据不完全统计,1997年三大机组停机73次,时间累计185小时,直接损失达400万元,1998年停机78次,时间累计196小时,损失450万元,到1999年停机则达到85次,时间累计213小时,损失460万元。从统计数据看,三大机组的故障率每年以7%的速率增加。设备维修费用也以每年5%的速率增加。然而,引起故障与停机的因素很多,例如供电系统的闪停、仪表故障误报、机械故障等,仅仅依靠操作及维护人员的经验分析判断,是完全不够的,另外也是不及时和不准确的。例如1995年6月因为控制系统的问题,且没有相应的可靠技术手段去判断燃气轮机故障原因,在危机情况下没能将燃气轮机机组遮断保护,造成了燃机严重的故障,损失十分惨重。为保障燃气轮机及三大机组安全、稳定运行,实现现代化设备管理,在综合考察国内外燃机控制技术和在线监测技术的基础上,根据三气厂装置的具体情况,并且与多方专家和单位研究论证合作,在燃气轮机和三大机组上分别应用三冗余MARK-V控制技术和大型旋转机械在线监测与故障诊断系统(MMDS2000)。

1、燃机MARK V控制系统

(1)系统介绍

整个系统分为五个功能子系统

◆主控制系统:启动控制、转速控制、温度控制、加速控制、停机控制;

◆顺序控制系统:控制燃机启动、运行、停机、冷却及辅助设备启停顺序;

◆保护控制:超温保护、超速保护、熄火保护、振动保护以及润滑油等辅助系统保护,当性能参数超过临界值或控制设备故障时通过切断燃料气源停机,并发出停机信号;

◆电源系统:主要控制主电源对大功率蓄电池、紧急事故油泵的充电、供电,保证其稳定可靠工作;

◆系统诊断报警:对机组性能参数、控制系统硬件故障进行送电、在线、离线自诊断检查测试并输出结果。

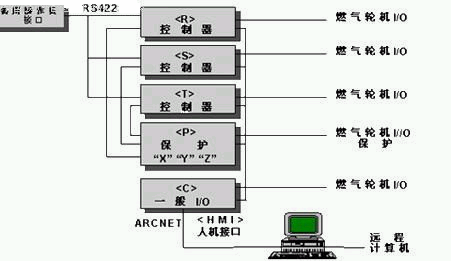

燃气轮机MARK V控制系统技术核心是由多台微处理器进行智能化控制,采用大规模集成电路,系统模块化,大大提高了控制系统的可靠性和稳定性。其控制系统实现了模块化三倍冗余,它有四个微处理器〈R〉、〈S〉、〈T〉和〈C〉,从现场输入的信号进入〈R〉、〈S〉、〈T〉和〈C〉控制器,在〈R〉、〈S〉、〈T〉控制器内进行冗余冗错表决,判断决定是否发出停车信号。〈C〉控制器与〈R〉、〈S〉、〈T〉控制器之间进行不间断的信息交换,其主要收集显示实时数据,维持报警缓冲器发出的诊断数据,完成非关键信号的输入输出,并通过级间链与操作站保持通讯。〈C〉控制器监视其他处理器传出的三组变量,并进行对比,如果有任何的不一致,〈C〉控制器就发出报警,提醒操作人员注意和进行维护。如现场有一个传感器故障,则其输出值与另外二个传感器输出值不一致,则在〈R〉、〈S〉、〈T〉控制器内其值被表决隔离,同时〈C〉控制器诊断出传感器或与其直接有关的零部件故障,并发出报警。

MARK V控制系统逻辑图

(2)系统特点

◆友好的人机接口和界面,具有操作提示功能,方便操作和维护;

|

|

| 文章录入:设备管理 责任编辑:设备管理 |

|

|

上一篇文章: 油液监测与设备诊断技术及在煤矿的应用

下一篇文章: 状态监测与故障诊断在设备管理中的应用 |

|

|

| 【字体:小 大】【发表评论】【加入收藏】【告诉好友】【打印此文】【关闭窗口】 |

|

网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!) 网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!) |

|

|

|

|

|