|

本文介绍:“要达到所希望的效率与可靠性很大程度上取决于元件贴装工艺过程。”

在PCB上增加电路密度的愿望继续是表面贴装装配线技术发展水平进步的主要推动力之一。这个进步包括0201片状包装、密间距QFP、高输入/输出BGA、CSP和倒装芯片(flip chip)的使用。这些元件的使用给装配工艺过程提出了很严厉的要求。特别是,要达到所希望的效率与可靠性很大程度上取决于元件贴装工艺过程。越来越多的表面贴装线正在使用自动的、在线式、贴装后的检查工具,来监测贴装过程的状态。贴装后的检查可以发现诸如元件丢失、极性交换和元件位置超出所规定误差等缺陷。

除了查找缺陷之外,贴装后的检查工具也可以检查影响精度、质量和装配过程效率的工艺更改情况。如果可以通过监测元件贴装精度来发现和确认更改工艺情况,那么马上可以采取改正行动,以使其对效率的影响最小。这个能力要求分析测量数据的诊断工具的应用,诊断的使用要求对贴装过程中错误的可能根源的全面了解。

模板印刷工艺

贴装错误的一个可能根源是模板印刷过程。特别是,锡膏块的高度、面积或体积可能影响贴装精度,由于贴装期间引脚落到锡膏里面时的元件横向运动。为了检验这个推测,通过位于乔治亚工学院(Georgia Tech, Atlanta, GA)电路板装配研究中心(CBAR, Center for Board Assembly Research, Sidebar)的表面贴装/倒装芯片装配线,处理了大量的板。在运行期间,改变模板印刷机的刮板压力、印刷速度、脱离(snap-off)间隔和脱离速度以得到锡膏块的高度、面积和体积的一个范围值。使用商业上可购买到的检查工具,我们测量了印刷后锡膏块的高度、面积和体积,以及贴装后元件的X和Y的偏差。

图一和图二显示了X和Y偏差图,它们是0402元件和0.4mm间距的LQFP元件的锡膏块高度、面积与体积的函数。如果在偏移与锡膏参数之间存在很强的关联,图一与图二中的图表将揭示这个关系。但是,从图表上看到,该图由一簇簇的点所组成,没有显示明显的关系。对于0402元件,图形显示X与Y的偏移随着高度的增加而有些分散,但是数值的分散是由于较大高度值的数据点占多数。从测得的数据计算的互相关值很低,进一步证实了贴装精度与锡膏块高度、面积和体积之间没有重要的关系。

在双面胶带上贴装

该试验没有包括由于锡膏块与焊盘位置之间的偏离或由于奇形怪状的或非矩形的锡膏块所造成的对贴装精度的可能影响。为了消除涉及锡膏块的任何因素,我们作了另一个试验,印刷之后用双面胶带覆盖一半的板面。基准点(fiducial)留下没有覆盖。然后元件贴装在胶带上,这样锡膏就不会影响贴装精度。将胶带贴在印有锡膏的板上对我们贴装后的检查工具的适当运作是必须的。板的另一半是以正常的方式处理的,元件贴装在锡膏内。

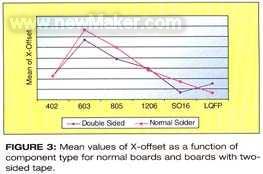

试样结果在图三和图四中提供,其显示出X偏移的平均值和标准偏差,是对正常板和双面胶带板的元件类型的一个函数。注意,标准偏差对于双面胶的板较小,除两个元件之外,X偏移的平均值对双面胶的板较小。

这些结果显示,将元件贴放在锡膏内对贴装精度有一些影响,但是从图三和图四中的图形看到,该影响是很小的。因此,该结果与第一个试验是一致的。模板印刷工艺对贴装精度没有重要影响。这个说法不是意味着模板印刷工艺的品质对结果没有影响,特别是,印刷后锡膏块的量是决定回流后焊接点品质的主要因素。

其它错误根源

贴装错误可能是由于贴装设备的问题,包括:元件吸取、元件到正确位置的移动、和元件贴装。

在元件吸取中,送料器(feeder)的设定错误可能造成位置偏移,将影响到贴装精度。虽然贴装机器可能使用视觉系统来检查吸取后的元件位置,但错误还可能由于成像系统的有限解析度或成像过程中的缺陷而发生。元件到正确位置的移动要求机器正确地校准,并且拱架系统(gantry system)不产生偏移错误。元件的正确定位也要求贴装吸嘴(nozzle) 的正常运作。元件吸取、移动或贴装的问题可以通过分析元件偏移错误来检查。

贴装错误分析

三个参数在分析贴装偏移错误中是有益的:

一块板上一系列元件的偏移平均值

一块板上一系列元件偏移的标准偏差

一块板上一系列元件中偏移超出界限的次数

一个相对大的平均值表示诸如失去校准的工艺过程中存在一个偏差。标准偏差提供贴装精度可变化程度的一个测量参数。超出某界限的偏移数量提供有关偏移值分布“拖尾”的信息。

在贴装过程中一个问题的存在可以随着板在生产线上的移动,通过分析这些参数来发觉。另外,一个问题的根源可以通过分析板上特定元件组合的这些参数来确认。例如,一个送料器的问题可以通过计算和分析来自不同送料器位置的元件组合的这些参数来发觉。一个贴装吸嘴的问题可以通过计算和分析由不同吸嘴贴装的元件组合的这些参数来发觉。这些参数作为吸嘴标号的函数,对其计算可以结合吸嘴贴装真空压力,以提高对问题的觉察。

吸嘴故障发觉

对于第二次试验中的板,我们计算了对用不同吸嘴贴放的、元件组合的、X偏移值的标准偏差。图五绘出了X偏移的标准偏差图,X偏移作为对一块板的吸嘴编号函数。从图中看到,在10号吸嘴上发生一个显著的峰值,并在12号吸嘴上发生一个较小的峰值。10号吸嘴的峰值是在试验中一些其它板凳作图上观察到的。为了证实10号吸嘴上存在的一个问题,我们绘出了吸嘴贴装真空压力图,它具有负值,是吸嘴编号的函数(图六)。注意,10号吸嘴上的真空具有最小的负值。这个值与通过10号吸嘴贴装元件的偏移的标准偏差增加是一致的。因为贴装真空压力较小,我们可预料偏移可变性的增加。结合图五与图六的信息,我们得到10号吸嘴不是最佳运作的结论。

这个问题是使用错误的吸嘴吸取圆柱形的0805元件所导致的故意的错误结果。使用的吸嘴是设计用于矩形形状的元件,因此,由于不配合形状而发生很小的真空泄漏。吸嘴不匹配的影响和在实际中发生的吸嘴部分阻塞的影响是类似的。因此,对偏移错误和贴装真空压力的监测与分析,应该可以找出吸嘴的问题。

稳健的检查

在上面所谈到的监测参数的过程中,一个关键问题是,基于这些参数的值,决定是否工艺过程正发生变化而需要调整。如果参数的绘图是在每个板的基础上产生的,并且显示在工厂车间内,那么一个有经验的设备操作员可能能够通过观察显示的信息正确地决定一个问题。可是,查找一个问题存在与发展的一个自动过程将是更有效的。现存的技术,如统计过程控制(SPC, statistical process control),可应用于参数值的收集,产生对问题存在性的“有/没有”之类的决定。可是这种技术可能还不足够稳健,对具有高度自然变化性的工艺过程,如电子装配,产生正确的决定。

近年来,人们作出许多努力来开发基于来自人工智能(AI, artificial intelligence)和Bayesian概率理论的概念上的“软决策(soft-decision)”方法。在软决策方法中,计算一个问题或缺陷存在的概率(probability)或似然性(plausibility),而不是有/没有类型的决定。一个软决策方法可以提供在很嘈杂的环境中得到正确结论的更稳健性。在乔治亚工学院的研究已经集中在用于电子制造的缺陷查找的软决策方法的开发上。

GEM界面的使用

在乔治亚工学院的装配线上的设备是通过一个GEM(generic equipment model)界面连接与一部主机上。使用一个商业的基于GEM的软件包来收集装配线运行期间的数据。该软件包大大地简化了数据收集,并为可能的数据处理写出简单的应用模块。作为处理系统构架的一部分,我们写出了一个应用程序,使得每一个板可看作一个随其在装配线上移动积累数据的物体。使用这个设定,来自装配线上不同设备项目的数据,可以比较或关联,以得出有关装配线状态的结果。

结论

对更高的PCB电路密度的持续的推动,给装配过程控制提出了甚至更加严厉的要求。即使有新一代设备改进的性能,装配线状态总是需要监测的,部分是由于操作设备的人为错误。这个监测将显示是否需要调整来维持品质。一个主要的挑战是开发一个自动的方案,来处理大量的测量数据,以产生对运行状态的正确决定 - 在一个嘈杂的环境里稳健地实施。本文所提及的参数的自动处理可对生产线运作提供一个有用的工具。

Acknowledgements

The authors wish to thank Siemens, Speedline/MPM, Machine Vision Technology, CyberOptics, Cimetrix and Crown Simplimatic for contributing project support and/or equipment for carrying out this research..

References

Kim, B. and May, G.S. (1995). Real-time diagnosis of semiconductor manufacturing equipment using neutral networks. Proceedings of IEEE/CPMT International Semiconductor Manufacturing Technology Symposium.

Sahinci, E., and Kamen, E.W. (1998). Detection of discrete faults in electronics assembly. Proceedings of the 1998 IEEE Conference on Control Applications.

Edward Kamen, Alex Goldstein and Erin Sahinci, are with the School of Electrical and Computer Engineering and the Center for Board Assembly Research at the Georgia Institute of Technology, Atlanta, GA; (404) 894-2994.

|