|

摘 要:分析了主变油中产生乙炔的各种原因及油中含有的

乙炔对变压器运行和故障诊断的影响,提出了对不同来源的乙炔应采用不同的处理方法。

关键词:主变;乙炔;脱气;处理

1 前言

主变是发电厂和变电所的关键设备之一,无论是主变的事故停电还是计划停电,往往都会给国民经济和人民生活造成不同程度的影响。乙炔是判断变压器内部故障的特征气体之一,当主变油中出现乙炔时,会引起运行部门的高度重视。然而,根据多年积累的经验,我们认为主变油中的乙炔大多不是由主变内部故障引起的。例如,主变的油箱带油补焊、潜油泵匝间短路以及有载开关油箱向主油箱渗油都会引起乙炔。后者因有载开关结构和工艺上的不完善而更为普遍。

查明是什么原因造成主变油中出现乙炔,查明原因后是否要马上进行脱气处理,若不处理主变油中的乙炔是否会对主变的运行和监视产生影响,这些都是本文要讨论的问题。无疑,解决好这些问题对减少主变的不必要停电,提高电力企业的经济效益和社会效益都有益处。

2 主变油中乙炔来源的判断

一旦发现主变油中出现较多的乙炔,首先应找出乙炔产生的原因。若属内部故障,应根据故障性质采取相应措施(该问题不属本文讨论对象),若故障特征不明显,例如其他特征气体含量均很小,则应对乙炔的来源进行排查。

由潜油泵的匝间短路故障和油箱补焊所产生的乙炔是很容易查明的。而有载开关调压操作产生的气体与低能量放电故障较相似,很容易导致误判断。乙炔是变压器油在800~1000℃的温度下发生裂化反应生成的产物。该反应同时还生成其他一些特征气体,其中最主要的是氢气。因此,可利用乙炔与氢的比值予以辨别。在用该比值时,主油箱的油中氢含量应减掉前次试验(油中未出现乙炔时)原有的氢含量。当主油箱中C2H2/H2>2~3,或与有载开关油箱的C2H2/H2较接近时,有载开关油箱向主油箱渗油的可能性较大,应对其进行检查并处理。

3 油中乙炔对主变运行的影响

人们之所以高度重视油中的乙炔是因为它通常由放电或电弧故障产生。标准《变压器油中溶解气体分析和判断导则》规定的油中乙炔含量注意值指的是乙炔超过该值时应注意设备内部可能存在故障,但并不意味着乙炔会影响设备正常运行。此外,也没有关于乙炔超过某值会影响运行而需将其除掉的规定。

显而易见,变压器油能否安全运行仅仅取决于其油质是否符合GB/T7595—2000《运行中变压器油的质量标准》的要求,与油中是否存在乙炔或其他特征气体并不相关。

4 油中乙炔对主变运行监视的影响

4.1 认识上的误区

有一种观点认为,与油中不存在乙炔的情况相比,油中原有的乙炔将影响以后对乙炔含量变化的检测灵敏度,所以,必须把油中的乙炔尽早除掉。这种说法看似很有道理,其实并非如此。这主要是持该观点的人不了解目前对油中乙炔的脱气处理方法和色谱测定法的局限性以及未考虑到绝大多数主变油中存在的乙炔含量并不高的实际情况,从而使问题理想化,造成认识上的误区,这一点可从下文的分析中得到进一步的确认。

4.2 油中乙炔处理方法的局限性

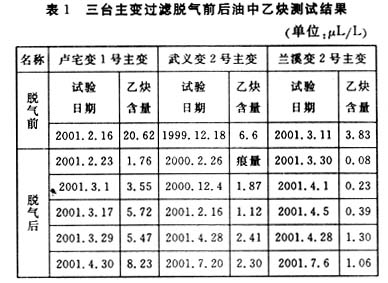

现场对油中乙炔的处理方法一般都采取真空滤油机过滤脱气的方法。这种方法很难完全除掉油中的乙炔,并有处理后乙炔含量又会慢慢上升的反弹现象。例如,表1中的三台主变都是因调压开关油箱渗油而采用真空过滤法进行脱气的。从表中可看出,处理后三台主变油中乙炔都有不同程度的反弹。究其原因,认为主要有以下几点:

(1)采取把主油箱的油排入油罐进行过滤脱气的方法时,主油箱内未经处理的残油将影响脱气效果;吸附在主变内部固体材料中的乙炔会在处理后慢慢释放到油中。

(2)油不排出就在主变内循环过滤,吸附在固体材料中的乙炔仍然无法排除。虽无残油影响,却因主油箱内存在一些过滤中油循环流动的死区,这部分缺少流动的油在处理结束时乙炔浓度要比其它部分油中乙炔的浓度高,这将在以后的运行中慢慢向乙炔低浓度区扩散。

(3)有载开关油箱渗油处理效果不好,继续向经脱气处理后的主油箱内渗油。

4.3 气相色谱测定法的局限性

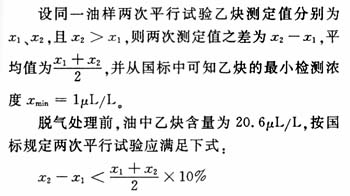

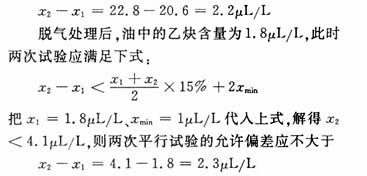

由于气体的易扩散性,使得油中溶解气体分析的试验分散性要比其他油质试验大,并且油中组分含量越小,试验相对偏差越大。因此,国标GB/T 17623—1998《绝缘油中溶解气体组分含量的气相色谱测定法》中对两次平行试验的重复性作出如下规定:“油中溶解气体浓度大于10μL/L时,两次测定值之差应小于平均值的10%;油中溶解气体浓度小于等于10μL/L时,两次测定值之差应小于平均值的15%加两倍该组分气体最小检测浓度之和”。该规定反映了气相色谱法存在着很大的试验偏差。为了能更直观地说明问题,下面以表1中的卢宅变1号主变脱气前后的情况为例,对国标所规定的正常偏差范围进行计算。

把x1=20.6μL/L代入上式,解得x2<22.8μL/L,即两次试验的允许偏差应不大于

由此可见,该主变脱气前后两者的两次平行试验的允许偏差相同。这说明当油中乙炔低于20μL/L时,脱气处理对提高乙炔含量变化的检测灵敏度并不明显,反而会因脱气后的乙炔“反弹”,给以后跟踪试验中判断乙炔测定值逐渐上升的原因增加了难度(见表1,因增容将该主变换下,否则,若继续运行,乙炔含量可能还将增加)。

5 油中乙炔的处理

如前所述,油中的乙炔既不影响主变的安全运行,也不妨碍对其运行状态的监视(乙炔含量不特别高时)。但如超过了标准规定的注意值,在绝缘或化学监督管理上就有可能将其视为“缺陷”。如果仅仅为了在试验报告和报表上好看些,而让正常运行的主变停下,设入人力、物力进行不存在缺陷的“消缺”,就有违于保障设备安全、经济运行这一绝缘(或化学)监督的目。因此,监督工作不应流于形式,应根据设备实际运行状况,将脱气处理工作尽可能安排在主变吊罩时进行,以减少主变的停电时间,降低设备的运行成本,并提高脱气处理效果。

6 结论

(1)纠正监督工作中的错误观念,对设备内部确无故障而只是由其它原因引起油中某项特征气体超标的不应将其作为缺陷处理。

(2)当油中突然出现乙炔时,应尽快找出产生原因,而不要急于安排脱气(乙炔含量特别高或安装了乙炔在线监测装置的除外)。绝大多数主变油的脱气都可与主变吊罩工作结合一起。

(3)不要在有载开关渗油处理后马上进行脱气,以免因有载开关渗油处理无效造成前功尽弃而需重复脱气。

(4)若主变已接近运行使用年限,则无必要再做脱气处理。

(5)注意内部故障与脱气后乙炔反弹现象的区别。设备内部存在故障时,各种特征气体的产气速率会随故障的发展而增大。而脱气后乙炔的反弹速率应逐渐减小,经一定时间后乙炔含量会趋于稳定。

参考文献:

[1]GB/T 17623-1998,绝缘油中溶解气体组分含量的气相色谱测定法[S].

[2]DL/T 722—2000,变压器油中溶解气体分析和判断导则[S].

[3]GB7595—1987,运行中变压器油质量标准[S].

|