摘 要:近年来,大容量锅炉高温受热面超温爆管现象普遍,严重危及了机组的安全、经济运行。为此,结合超温爆管事故,分析了高温受热面超温原因,介绍了受热面管子因过热或高温腐蚀而失效的机理,并提出了解决问题的相应技术措施。

关键词:大容量锅炉;受热面;超温;爆管;失效;对策

Overtemperature failures of hightemperature heating surface in largecapacityboilers: cause analysis and countermeasures

CHENG Shaobing1, TAN Changyou2

(1. Guangdong Electric Power Industrial School, Guangzhou 510520, China;

2. Guan gdong GuangDian Power Grid Group Co., Ltd., Guangzhou 510600, China)

Abstract: The prevalent overtemperature caused tube bursting of high tempera tu re heating surface in largecapacity boilers in recent years has seriously enda n gered the safe and economic operation of units. This paper analyzes the causes of the overtemperature problem,describes the mechanism of heating surfa ce tube failures due to overheat or hightemperature corrosion, and pu ts forward some countermeasures.

Keywords: largecapacity boiler;

heating surface;

overtemperature;

tubebursting;

failure;

countermeasure

现代大型火力发电厂锅炉过热蒸汽器、再热蒸汽器超温爆管现象较普遍,不论是国产型、引进型、进口型都发生过超温爆管事故,严重影响机组的安全运行。现以200 MW, 300 MW机组锅炉过热蒸汽器、再热蒸汽器为例,对其超温失效原因进行分析,并提出相应的防止措施,供电厂锅炉工作者参考、借鉴。

1受热面超温原因分析

1.1切向燃烧引起烟温偏差

四角布置切圆燃烧方式的锅炉,在炉膛出口处存在着一定的残余气流旋转,使沿炉膛宽度方向的炉膛出口烟温和烟速分布存在一定偏差。燃烧器的布置方式,如各股气流的引入角度,一、二、三次风的动量比,气流切圆直径影响到气流的旋转强度,进而影响水平烟道的烟温分布,这些因素都使实际的受热面吸热产生了偏差。因此,烟气温度场和速度场的分布偏差是过热蒸汽器、再热蒸汽器管超温的重要原因。

切向燃烧锅炉炉膛出口的烟温偏差具有以下特点:锅炉容量越大则偏差越大;吸热偏差的图形发生变化,吸热量最大点远离炉膛中心而离炉墙约(0.1~0.15)B(B为炉膛宽度,常规逆时针方向旋转时,该点靠近右侧墙);炉膛出口热偏差的图形和烟温、烟速的分布基本固定。炉膛出口右下部(逆时针方向旋转时)有一个高烟温、烟速区,它们使该处的再热蒸汽器管屏下部壁温急剧升高。

1.2“烟气走廊”及集箱系统的三通区域存在涡流

高温过热蒸汽器的爆管多发生于外圈下弯头的前弯向火侧,这是由于此处处于高烟温区,且下部不同程度地存在一定的烟气走廊,使底部通过的烟气量增大,造成底部的弯头处容易超温。

目前大容量锅炉再热蒸汽器集箱多是采用三通结构,并从径向引入、引出。由于进口三通附近的集箱存在涡流区,使该区域管屏中的流量减少,屏间热偏差增大,增加了超温爆管的可能性,切向燃烧锅炉燃烧侧热负荷较高的区域往往位于进口三通附近,若设计不当,加上这两种偏差叠加,就极易造成进口三通附近管屏超温爆管。

1.3同屏各管的吸热偏差

过热蒸汽器、再热蒸汽器同屏管间吸热偏差较大是造成超温的另一主要原因。同一屏中各根管子进出口汽温有很大的偏差,同屏各排管子受炉膛或屏前烟气辐射的角系数也不同,因而各排管子的吸热偏差大,特别是外管圈、最内管圈吸热量大,热偏差大,该部位最易超温爆管。

1.4壁温测点温度失真

由于表盘的受热面壁温运行监测点不能真实反映实际壁温状况,显示值低,使运行人员进行壁温调整失去依据而造成超温。这主要是由于测点位置的选择及安装方法不合适,使测点未装在最高壁温管上,且插入式的安装方法经常不能正确测出实际出口温度。

1.5燃烧调整不当,造成火焰中心上移或燃烧偏斜

运行中不能根据燃烧的需要及时调整各层燃烧器配风,使燃烧器工况恶化,火焰中心上移;煤粉燃烧行程加长,使炉膛出口烟温升高,加大超温的幅度;同层燃烧器各角一次风口风速不均匀,同层给粉机转速不均匀等造成燃烧偏斜,使炉膛出口烟道温度场和速度场分布不均,加大局部超温的可能。

1.6锅炉设备运行工况的改变

在起停磨煤机及锅炉负荷升降的过程中,运行工况的动态变化速度过快,这会使过热蒸汽器管壁温度上升,而经常在这种状态运行,必然导致超温效应的积累。在低负荷运行时,对后屏出口汽温控制不当,则会造成后屏过热蒸汽器超温。

1.7受热面表面清洁程度对超温的影响

受热面表面积灰、结渣、结垢等也会造成壁温升高。吹灰器长期不能投入,使炉膛受热面粘灰严重,促使炉膛出口烟气温度进一步升高,加剧过热蒸汽器超温。

1.8空气预热器、炉本体漏风也会加剧超温

运行中空气预热器漏风严重,可使燃烧器配风不足,造成燃烧偏斜,燃烧过程加长,加剧过热蒸汽器超温;炉底漏风、炉本体漏风严重,造成炉膛出口烟温、烟气量增加,加剧超温。

2受热面超温失效机理介绍

2.1受热面超温过热引起组织老化而产生蠕变爆管

高温受热面(以电厂典型材料12Cr1MoV珠光体钢为例),长期在高温中运行,金相组织发生有规律的变化,显微组织经历一个动态变化过程,主要表现为碳化物的变化。碳化物的变化形态及聚集情况分为5个阶段。

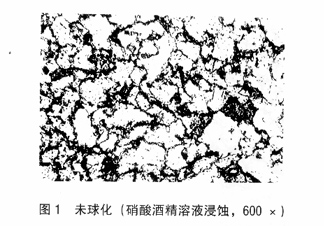

a) 未球化

组织特征为聚集形态的珠光体,其中碳化物并非全为片状,存在灰色的块状区域,此组织为材料的原始组织(见图1)。

b) 轻度球化

组织特征为聚集形态的珠光体区域已开始分散,但其组织还是十分密集,珠光体保持原有的区域状态,珠光体内碳化物已全部成为小球体(见图2)。

c) 中度球化

组织特征为珠光体区域内碳化物已明显分散,但保持原有的区域形态,珠光体内碳化物已全部成小球体(见图3)。

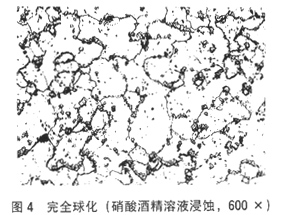

d) 完全球化

大部分碳化物已分布于铁素体晶界上,仅有极少量的珠光体区域的痕迹(见图4)。

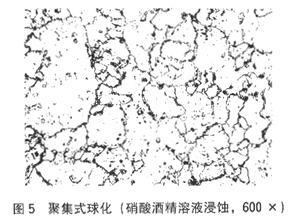

e) 聚集式球化

组织特征为珠光体区域形态完全消失,碳化物小球在铁素体晶界上分布,出现了大量的“双重晶界”现象,最后形成蠕变孔洞和蠕变孔洞链,出现明显蠕变损伤特征(见图5)。

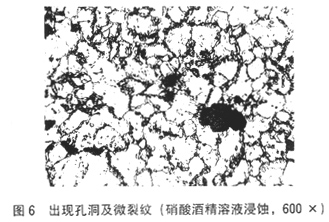

随着受热面的温度超过设计使用温度,钢的基体组织球化和蠕变速度加快,组织严重老化,致使蠕变极限下降,从而产生了蠕变孔洞。随着运行时间的增加,蠕变孔洞也增加,这些蠕变孔洞逐渐扩大并连接成串,形成微裂纹,然后又形成较大的裂纹,直至过热爆管(见图6)。

2.2受热面高温氧化腐蚀导致管壁减薄而失效

[1] [2] 下一页

|