|

摘要:本文通过数值计算,比较了常规单面等离子弧焊、PA-GTA双面电弧熔入焊和PA-GTA双面电弧小孔焊三种不同焊接工艺下,工件上的电流密度、磁场强度和电磁力的分布情况以及电磁搅拌力对熔池流体流动的影响。结果表明,在双面电弧小孔焊过程中,由于电弧压缩程度更高,电弧的能量密度显著提高,从而增大了熔池中的电磁搅拌力,为增加焊缝熔深和改善焊缝组织性能提供了条件。

关键词:等离子弧 双面弧焊 电流密度 电磁搅拌力

前言

单电源双面电弧焊接工艺是一项新型高效焊接工艺[1]。在该工艺过程中,工件不接电,而是将两把焊枪连接于同一台焊接电源的两极,这样两个电弧就会串联起来工作。初步试验表明,该工艺具有增加熔深、减小焊后工件热变形等等优点,尤其适用于中厚板的焊接。高洪明在分别对双电源和单电源型双面GTA焊工件中的电流密度分布和电磁力分布进行数值模拟之后发现,后者的分布更为集中[2]。由于在双面弧焊工艺过程中,两把焊枪所产生的电弧都受到不同程度的压缩,由此产生的电磁搅拌力在理论上将会产生较大的变化。对于常规钨极氩弧焊(GTAW)和双面钨极氩弧焊两种情况下电磁力的比较,高洪明在文献[2]中已经做了详细的分析。

本文将通过数值计算来比较常规单面等离子弧焊(PA)、PA-GTA双面电弧熔入焊和PA-GTA双面电弧小孔焊三种焊接工艺下工件上的电流密度、磁场强度和电磁力的分布情况。由于试验所采用的焊接速度较小,在焊接过程中电弧并没有在工件行走方向产生明显的变形,所以对由此所产生的电流连续性方程可以建立二维轴对称数学模型。另外,由于上述电学参数沿焊缝中心线方向的对称性分布,在进行数值计算时,可以只考虑工件区域的一半。

1 电势数学模型

三种焊接工艺下所建立的电势数学模型控制方程是相同的,只是边界条件有区别,电流连续性方程的计算区域见图1所示。

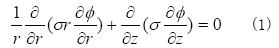

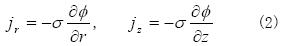

电流连续性方程

图1 电流连续性方程的计算区域

根据欧姆定律,可以求得电流密度

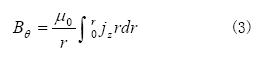

根据安培定律,可以得到自感应磁场强度

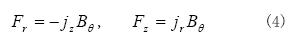

则电磁力

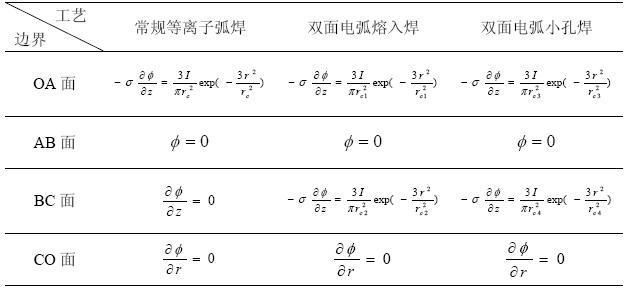

三种焊接工艺下所对应的电势边界条件见下表所示。

在上表中,对于PA-GTA双面电弧小孔焊,尽管小孔中的介质和熔池金属的电导率不同,但由于小孔中所产生的电磁力对熔池金属并不产生作用,所以可以将小孔中气体的电导率忽略不计,这样就不必对小孔处的电势边界条件进行单独处理,而可以直接进行统一计算了。

表 三种焊接工艺下的电势边界条件

由于在三种焊接工艺下,即使采用相同的焊接电流,所产生的电弧型态也是不一样的,其中,双面电弧熔入焊的电弧比常规等离子弧焊的电弧集中,而双面电弧小孔焊的电弧比双面电弧熔入焊的电弧要集中,因此相应的电弧有效半径也会不同,这将直接影响到电弧能量密度的变化,进而影响到焊缝的形状和质量。

本文中,三种焊接工艺下的电流密度有效半径取值如下:rc=4mm,rc1=2mm,rc2=4mm,rc3=1.5mm,rc4=3mm。

2 求解方法

本文采用商业软件PHOENICS对上述建立的模型进行求解,该软件采用有限容积法,详细的介绍可以参考文献[3]。

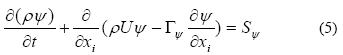

PHOENICS软件所能求解的控制方程通用公式为:

式中 ψ——待求解变量;

t——时间;

U——速度矢量;

Γψ——ψ变量的扩散系数;

xi——坐标方向;

Sψ——源项。

所求解的变量可以是压力、温度、焓、速度或电势等等,所有的边界条件和方程组中的源项都处于上述公式的右边。在使用PHOENICS软件时,所求解区域的几何形状、网格划分、热物性参数、边界条件区域的界定以及所求解方法的选择等通过Q1文件来调整和设置,而对于各个复杂源项和边界条件的实现则要求用户在Ground.for文件中编写程序来完成。总的原则是,Q1文件和Ground.for的功能模块一一对应,Q1文件根据用户的设置调用Ground.for文件中对应的程序来达到各功能的实现。

3 三种工艺下的结果比较

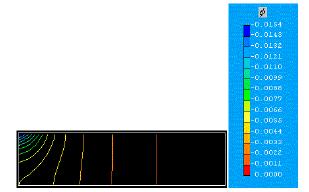

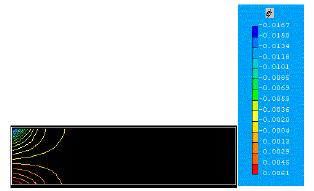

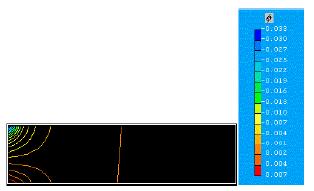

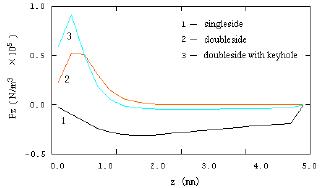

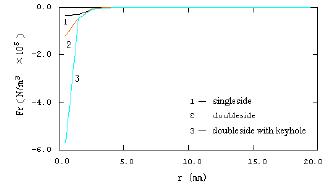

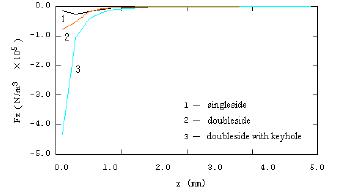

依据以上建立的数学模型,本文对三种焊接工艺下焊接试件上的电势分布和电磁力大小进行了比较。为方便起见,图中将坐标轴作了逆时针90°旋转。图2至图4显示了电势分布的情况,由结果可以观察到,从单面等离子弧焊到双面电弧小孔焊,工件上的电势分布逐渐集中。其中,单面等离子弧焊下的电势绝对值最大值为0.0154V,双面电弧熔入焊下的电势绝对值最大值为0.0167V,而双面电弧小孔焊下的电势绝对值最大值为0.033V,尤其是当小孔效应产生后,工件中的最大电势值增加至原来的2倍,由此可见小孔效应效果的显著性。那么,随后的电势导出量——电流强度、磁场强度和电磁力的变化趋势可以想见。为直观的说明问题,本文给出了三种焊接工艺下工件上的电磁力比较结果。图5至图10详细比较了工件上不同位置电磁力的轴向分量和径向分量的分布,从图中可以清楚地知道不同焊接工艺下电磁力的变化,也说明了在PA-GTA双面弧焊过程中,电磁力对熔池液态金属流动的影响比常规PAW状态下更大。

图2 单面等离子弧焊下工件上的电势分布

图3 双面电弧熔入焊下工件上的电势分布

图4 双面电弧小孔焊下工件上的电势分布

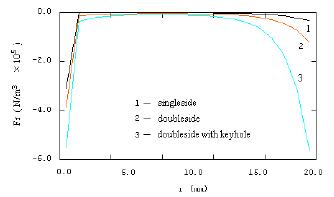

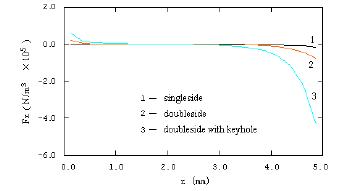

图5显示了常规单面等离子弧焊、双面电弧熔入焊和双面电弧小孔焊三种焊接工艺下焊缝中心线处电磁力径向分量沿试件厚度方向的大小分布,图6显示了三种工艺下电磁力轴向分量沿试件宽度方向的大小分布,从结果可以看出,PA-GTA双面电弧熔入焊工艺下试件上PA侧电磁力的径向分量绝对值比常规单面等离子弧焊工艺下大1.3倍,而双面电弧小孔焊工艺下PA侧电磁力的轴向分量绝对值比双面电弧熔入焊下大2.5倍。在GTA侧面,常规等离子弧焊工艺下的电磁力可以忽略不计,而双面电弧小孔焊工艺下的电磁力绝对值比双面电弧熔入焊下大4.8倍。

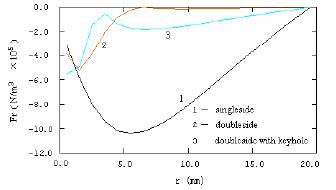

图7和图8分别显示了三种焊接工艺下电磁力径向分量和轴向分量在PA侧沿试件宽度方向的分布情况。从图中可以看出,双面电弧熔入焊下熔池中电磁力轴向分量的绝对值比常规单面等离子弧焊下高出2倍多,而双面电弧小孔焊下熔池中电磁力轴向分量的绝对值比双面电弧熔入焊下要高出2倍多。

图5 焊缝中心线处工件厚度方向的电磁力径向分量比较

图6 焊缝中心线处工件厚度方向的电磁力轴向分量比较

图7 PA侧沿工件宽度方向电磁力径向分量比较

图8 PA侧沿工件宽度方向电磁力轴向分量比较

由于电弧收缩效果的差异,在熔池中心附近,双面电弧小孔焊下电磁力径向分量最大,而在熔池周围,常规等离子弧焊下电磁力径向分量最大。

图9和图10分别显示了三种焊接工艺下电磁力径向分量和轴向分量在GTA侧沿试件宽度方向的分布情况。从图中可以看出,由于在常规单面等离子弧焊工艺下工件背面的电磁力可以忽略不计,双面电弧小孔焊下熔池中电磁力轴向分量比双面电弧熔入焊下高约5倍,而双面电弧小孔焊下熔池中电磁力径向分量比双面电弧熔入焊下高约4倍。

图9 GTA侧沿工件宽度方向电磁力径向分量比较

图10 GTA侧沿工件宽度方向电磁力轴向分量比较

从以上的比较结果可以看出,电弧压缩后所形成的电磁力分布出现了显著变化,电弧越压缩,所产生的电磁力对熔池流体流动所造成的影响也越大。

而且从上述图中可以看出,流经焊接试件的焊接电流主要集中在工件表面的熔池附近,这一点与其他研究者的研究结果也是一致的[2, 4]。

4 结 论

通过对常规单面等离子弧焊、PA-GTA双面电弧熔入焊和PA-GTA双面电弧小孔焊过程中工件上电磁力分布的数值计算,发现与常规单面等离子弧焊相比,双面电弧熔入焊过程中工件上电势绝对值增加了1倍,而双面电弧小孔焊过程中工件上的电势绝对值则增加了2倍,相应的电磁力也成倍地增加了。可见,双面电弧小孔焊过程中的电弧压缩程度更高,从而更大地提高了电弧的能量密度,增大了熔池中的电磁搅拌力,为增加焊缝熔深和改善焊缝组织性能提供了条件。

|