|

摘要:介绍了多级水封计算原理和在江西丰城发电厂4×300 MW机组电泵密封水回收中的应用

关键词:电泵 密封水 多级水封 补水率

0 前言

江西丰城发电厂安装有4×300 MW机组,每台机组配置了2×50%汽泵+1×50%电泵(备用及启动时用),每台给水泵采用了固定衬套注射密封水卸荷型迷宫密封,有效地防止了高温高压的给水漏出。它采用凝结水注射入密封腔,一路密封水在卸荷环内与向外漏出的高温高压水汇合后引回至前置泵入口,另一路密封水泄漏经凝结水收集水箱或“U”型水封回收至凝汽器或直排至地沟,汽泵和电泵的回水正常状态应该是回收至凝汽器。

1 改造前情况简介:

在进行改造前,电泵停运时密封水可以经过多级水封回收至凝汽器,回水窥视孔水位约在一半左右,泵两端密封水无滴漏和冒水现象。但当电泵启动后,密封水回水温度上升、流量增大,回水窥视孔被水较快的满上,大量密封水从轴套上呼吸孔中冒出,被迫退出回收状态,直排地沟。

从现场安装情况来看:电泵泵组中心安装标高为1.5m,多级水封底部安装标高为-0.76m,多级水封回水至凝汽器安装标高为8.76m。其示意图如下:

从1号、2号机组多级水封运行情况来看,密封水通过多级水封回收至此高度是行不通的,约有3-8t/h水直排地沟,造成了机组补水率长期降不下来,因此丰城电厂根据厂家设计原则对原设计安装高度等进行了核算,并进行了改造,取得了很好的效果。

为此,我们对该水封的一些工况进行了分析计算。

2 计算与分析:

2.1 为了简化计算,做以下基本假设:

2.1.1 不计管道阻力;

2.1.2 不考虑回水过程中可能出现的汽液两相流动所造成的影响;

2.1.3 计算时:0.003 MPa表示机组所能达到的极限真空;0.012 MPa表示正常运行低限真空;0.02 MPa表示机组跳闸真空;

2.1.4 计算中认为水封严密性很好,无泄漏;设定了抽真空前的压力和容积分别为0.1 MPa和V1,抽真空后压力和容积分别为P2和V2;密封水回水至凝汽器压力假设为0.1 MPa;

2.1.5 计算时考虑了两种情况:回水不畅(即H2=0的情况)和回水时机组开始漏真空(即H3=0的情况);其中每种工况又分为极限真空、运行低限真空、机组跳闸真空进行考核计算;

2.1.6 计算时设定了一种泵安装高度为1.5m。

2.1.7 假设空气为理想气体。

2.2 计算原理:

在做了以上假设后,根据理想气体计算公式:p×V=常数,以及流体力学公式:p+ρgh=常数(未计入其动压,以静态流体考虑)进行简化计算。

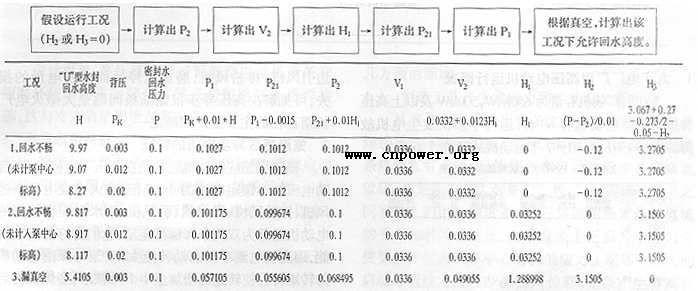

2.3 计算流程:

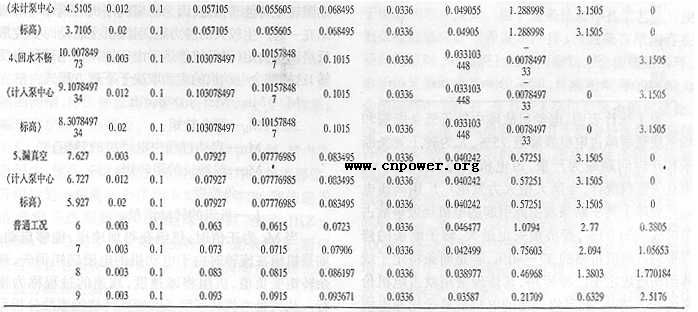

2.4 计算列表:

2.5 计算结论:

2.5.1 正常运行时,真空大于89kPa,则只有当回水高度大于8.917m时才会产生回水不畅,如果流阻大于1.5m水柱,则造成回水不畅的最高回水高度还将更小;如果流阻小于1.5m水柱,则造成回水不畅的最高回水高度将允许更高些;另外可以看出,当泵中心线越高,越不会造成回水不畅。

2.5.2 正常运行时,真空大于89kPa,则只有当回水高度小于6.727m时才会产生漏真空,流阻越大,则漏真空的可能性越小;泵中心线越高,漏真空的可能性越大,流阻越大,漏真空的可能性越小。

2.5.3 运行中开启一级水封排空气门,当一级水封内套管浸没位置过高,将可能造成机组漏真空。

2.5.4 现场回水口安装高度偏高,不便于回收密封水。

2.5.5 当电泵正常运行时,由于泵的密封水回水温度升高,密封水流量也随负荷有所变化,可能出现汽水两相流动,流动阻力是较大的。

2.5.6 根据以上计算结果,及现场安装方便,我们将2号机组的电泵回水高度降下了2.8m,现实际距地面高度为6.1m(如图括号内高度)

3 总结

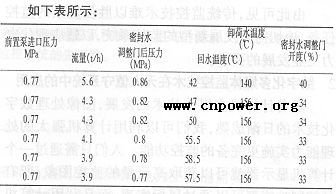

经过此次改造,电泵密封水可以实现全部回收。根据厂家资料介绍,一台电泵密封水量约为3.9-8t/h,每天可节约除盐水93.6至192t,从水成本上计算,一年每台机可以节约19500至40000t除盐水(按一台机组年发电5000小时计算),以每t水20元计算,每年可降低发电成本39至80万元,如果计入因补水率提高引起机组煤耗的升高,可降低发电成本将更多。

4 建议

4.1 如投入水封运行时,回水不畅,可以采用投入少量注水的办法,降低水封后温度,防止汽化过早发生,引发回水不畅;

4.2 如首次投入水封,首先必须注水,然后在将回水至地沟切换至水封时将首级水封排空气门打开,以便于回水,正常运行可将此门关闭。

4.3 在合适回水高度范围内,首次投入水封运行如漏真空,则应该检查多级水封安装位置是否过低,注水管位置是否装错,水封内部各级水封穿漏。

|