|

1 引言

为适应环保要求的不断提高,硫磺回收装置在石油化工生产中越来越受到重视。2×104吨/年硫磺回收装置是石化的重点环保装置,其生产原理是将酸性气中大部分化合态硫元素转化成硫磺回收利用,并将尾气中极少量剩余的硫化氢焚烧,生产二氧化硫后排放。该装置采用SIEMENS的PCS7作为过程控制系统,对生产过程实施监控,获得了良好的效果。 2 工艺流程简介

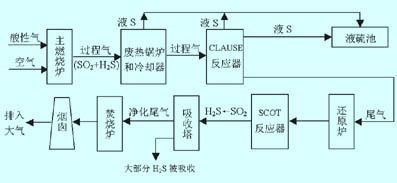

硫磺回收装置的工艺过程分为硫磺回收部分和尾气处理部分,参见图1。

图1 工艺流程简图 经过预热后的酸性气和空气以一定的比例进入主燃烧炉混合燃烧,产生的高温过程气(其中SO2和H2S的比例为2∶1)经废热锅炉和冷却器冷却后进入反应器,在催化剂的作用下,发生CLAUSE反应,捕集分离产生的液态硫后,尾气进入尾气处理部分。

尾气进入还原炉发生次化学当量反应后进入SCOT反应器,在催化剂作用下,尾气中的SO2被还原为H2S,经过降温后的尾气进入吸收塔,大部分H2S和少量CO2被乙醇胺溶液吸收,净化后的尾气(H2S的体积浓度为400ppm)送入焚烧炉,经焚烧后,尾气中残留的H2S及其它硫化物几乎完全转化为SO2,经废热锅炉冷却后,送入烟囱排放。

3 系统组成及特点

3.1 系统组成

某石化公司2×104吨/年硫磺回收装置选用PCS7系统作为过程控制系统,其系统结构见图2。根据设计规范配置了3个控制器(AS),2个操作站(OS),1个工程师站(ES)。系统总线的通讯介质采用5类屏蔽双绞线。系统通过数据采集接口站(OPC Server)与全厂管理信息网连接。操作站和工程师站的操作系统都采用微软公司的Windows XP,配置了PCS7系统软件包,用于实现过程监控和组态功能。

图2 2×104吨/年硫磺回收装置PCS7系统结构图 系统的I/O卡件根据该装置仪表信号类型和数量进行配置,参见表1。通讯网络、控制站的控制器、数据转发卡及重要性高的I/O卡件都采用冗余配置,提高了系统的可靠性,参见表2。 表1 硫磺回收装置仪表信号类型汇总表

表2 硫磺回收装置I/O卡件类型汇总表

3.2 系统特点

PCS7系统具有如下几个主要特点:

(1)高速、可靠、开放的通讯网络

系统总线采用1∶1冗余的工业以太网,总线型或星型拓扑结构,曼彻斯特编码方式,遵循开放的TCP/IP协议和IEEE802.3标准,通讯速率为100Mbps。

(2)规模可变、配置灵活的自动化站

自动化站通过CPU、IM153-2和I/O卡件实现现场过程信号的采集、处理、控制等功能。系统配置规模可以根据现场要求的不同配置。控制站的电源、CPU卡、IM153-2卡及模拟量卡都可按冗余或不冗余的要求配置,既保证了系统的可靠性,也增强了配置的灵活性,使价格更趋合理。

(3)简单易用的组态手段和工具

PCS7系统的组态软件包包括:基本组态软件Step 7和流程图制作软件WinCC。软件界面友好,功能丰富,支持各种控制方案的组态。

(4)实用的实时监控界面和丰富的事件记录功能

实时监控软件WinCC具备分组显示、趋势图、动态流程、报警管理、报表及记录、存档等监控功能,完全满足操作人员进行生产过程监控的功能;而系统的事件记录、操作记录和报警记录等功能对于事故分析和加强管理提供了很好的帮助。

4 主燃烧炉控制系统设计

4.1 主燃烧炉控制方案

在硫磺回收部分中,发生CLAUSE反应的条件是将高温过程气中SO2和H2S的比例控制为2∶1,而主燃烧炉则是创造这一条件的主要设备。为了达到反应条件,设计了如图3所示的主燃烧炉控制方案。

图3 主燃烧炉控制方案原理图 主燃烧炉控制方案说明如下:

(1)当自保联锁系统(ESD)送来一个触点信号时,把相应的PID点置到手动位置,并且该PID回路输出一个预先指定的值(可调),确保装置的安全。

(2)开工期间,酸性气还没有进入炉内,为使主燃烧炉达到所需温度,燃料气流量和空气(主)流量组成双闭环变比值控制系统,根据燃料气流量调节所需空气量,由于有两个流量闭合回路(燃料气和主空气),可以克服各自的外界干扰,使主、副流量都比较平稳,流量间的比值通过比值计算器实现,因此系统的总负荷也将是平稳的,这种控制方案的优点是在主流量(燃料气)受干扰作用开始到重新稳定在设定值这段时间内发挥作用,比较安全,而当系统中出现除流量干扰外的其它干扰引起主参数变化时,可以通过修改比值来保持主参数稳定。

(3)在装置正常生产的情况下,炉内只烧酸性气,酸性气流量和空气(主)流量组成单闭环变比值控制系统,根据酸性气流量调节所需空气量,其优点是两种物料流量的比值精确,实施方便,而当系统中出现除流量干扰外的其它干扰引起主参数变化时,可以通过修改比值来保持主参数稳定。

(4)为了保证高温过程气中SO2和H2S的比例控制达到2∶1,过程气比值分析和空气(微)流量组成串级控制系统,过程气比值分析作为主回路,空气(微)流量作为副回路。根据比值分析的结果微调所需的空气量。

4.2 主燃烧炉控制方案组态

所有的控制方案都是由CFC(Continual Function Chart)完成的。CFC是一种简洁的图形组态工具,它采用了IEC-61131的标准。用CFC有助于节省时间和费用,同时大大地简化了系统的组态和维护。用CFC进行组态时是以功能块为基础的,系统配置了很多预编程的功能块。这些功能块以库的形式体现。每个功能块都有一个参数表,可根据实际工艺要求选择不同的参数。功能块在CFC中的连接直接用鼠标器点接。每个CFC由6页组成。功能块之间的连接可以在不同的CFC之间的不同的页面上进行,连接标记由系统自动标出。因此,采用CFC可以完成很复杂的大型控制任务。 5 结束语

上述控制方案实施后,较好地实现了高温过程气中SO2和H2S的比例控制,充分发挥了主燃烧炉的效率,最大限度地把SO2转化为单质硫,取得了令人满意的效果。

|