|

1 引言

传统的供水系统采用节流阀控制水流量来满足现场的水量要求,这种方式容易造成管路压力波动过大,维护费用增高,而且十分浪费电能。以51单片机为CPU的智能型变频调速恒压供水控制器受到了人们的广泛关注,但是,以单片机为CPU的恒压供水控制器的可靠性和抗干扰能力仍有待进一步提高。现代自来水厂中先进仪表和设备的大量应用对其控制系统的稳定性和可靠性提出了越来越高的要求,大多数制水厂均采用集散控制系统方案来实现。特别是随着近年来半导体技术、网络技术、软件技术等高新技术的发展,使得PLC技术和现场总线技术都得到迅速提高,向着更开放化、标准化、集成化的方向发展[2][3]。本文采用Rockwell Automation的ControlLogix系列PLC、SLC系列PLC、变频器及相应软件设计了一个恒压供水模型监控系统。文中详细介绍了系统架构、设计思路及PID闭环控制,并用软件给出了最优PID整定参数。 2 系统组成及控制原理

恒压供水模型监控系统组成如图1所示。

图1 系统框图

所谓恒压供水,就是采用电机调速装置控制泵组调速运行,并自动调整泵组的运行台数,完成供水压力的闭环控制,在管网压力变化时达到稳定供水压力和节能的目的。系统的控制目标是泵站总管的出水压力,系统任意设定供水压力值,与总管反馈的实际压力,进行PID调节后控制调速装置,以调节水泵机组的运行速度,从而调节系统的供水压力,即所谓的“变量恒压”概念。恒压供水技术采用的调速装置,基本上都是变频调速器。用变频器控制水泵向管路供水,由水压传感器反馈信号与水压设定值在变频器中构成闭环,以保水泵供水压力恒定,是目前最好的方法。

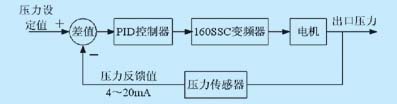

系统采用两台160SSC变频器分别控制两台电动机,以供水管的压力作为反馈信号,根据压力值进行PID调节及闭环控制(见图2),实现恒压供水。具体过程如下:压力传感器将水的压力信号转换为4~20mA的电流信号,SLC5/05的模拟量输入模块获得这个电流信号后,将其转换为数字量交给处理器,由处理器交给PID程序处理。程序将PID调节的输出通过DeviceNet传给160SSC的控制端口,改变变频器的输出,从而改变电机转速。此时水循环回路中的水压随之发生变化,压力传感器采集到这些变化,再次交给处理器,由此实现闭环控制,使水压稳定在设定值附近,实现恒压供水。

图2 闭环控制系统框图

系统通过EtherNet、DeviceNet及RS232连接计算机、ControlLogix5550、SLC5/05、160SSC变频器等设备,运用RSLinx、RSNetWorx for DeviceNet及RSView32等软件组态系统人机界面,实现远程监控。系统以压力传感器测量水压,将测量值反馈给SLC5/05模拟量输入模块,同时,在两个水箱中各有一个浮球继电器,用于判断水位是否高出预设位置,并由此建立系统报警记录。

3 系统硬件设计

系统硬件主要包括:ControlLogix5550、SLC5/05、DeviceNet、160SSC等。系统原理如图1所示。

PC1通过EtherNet访问到ControlLogix5550(由其1756ENET/A模块接入EtherNet),然后通过其1756DNB/A扫描模块接入DeviceNet,进而访问SLC5/05,实现远程监控;PC2通过设备网RS-232-C个人计算机接口1770KFD直接接入DeviceNet,实现就地控制。

3.1 ControlLogix5550控制器

ControlLogix是A-B公司新一代PLC产品,其强大的网络组态功能为EtherNet/DeviceNet/DH+/Remote I/O/DF1等多种网络的互连提供了极大的方便,它把这些网络的扫描模块集中到同一架构的不同插槽上,由一台控制器来统一管理,不同网络中的节点地址由不同网络的扫描模块决定。

系统中CotrolLogix用作网关。ControlLogix的1756DNB/A模块和SLC5/05的1747SDN模块是不同控制器对应的设备网扫描模块,它们工作原理近似。它们通过网络与DeviceNet的现场设备进行通信,即从设备读入数据、输出数据到设备、下载组态数据和监视设备运行状态等。

现以1756DNB/A模块为例介绍它们的工作原理:工作时,1756DNB/A以一定的方式依次扫描各个设备,对其参数进行采样,并将采集到的数据映射到扫描器中与扫描方式相对应的数据缓冲区,再转换成ControlLogix能接受的数据格式供控制器读取,这样就可以将现场总线中各设备的实时信息反馈到控制器,以便根据程序做出相应的反应。数据经ControlLogix处理之后,送到扫描器的与扫描方式相对应的输出数据缓冲区,转换为各设备可以接受的数据格式,输出到各设备,从而对其工作进行控制。由此可见,控制器只需要读入、输出规定格式的数据,专门负责数据处理;而数据的采集、发送、缓冲和格式转换则交给扫描器来负责。ControlLogix和扫描器1756DNB/A并行工作也使得控制器的输出对输入的响应时间缩短,有利于实现实时闭环控制。这样即便是像PID指令这种对实时性要求较高的操作也可以收到良好的效果[7]。

3.2 SLC5/05控制器

SLC5/05是A-B公司的小型PLC产品,模块式硬件结构使得用户在组态系统时具有更高的灵活性,它本身具有更强的数据处理能力和更多的I/O容量,提供丰富的网络接口。

SLC5/05的设备网扫描模块1747SDN工作原理与ControlLogix的1756DNB/A模块类似,这里不再赘述。本系统中利用DI输入模块1746IB16,将两个浮球的状态位分别返回到数字量输入模块中。模拟量输入模块1746NIO4V有2点输入和2点输出输入可以是电压信号(±10V)也可以是电流信号(±20mA),可通过模块上的DIP开关选择,本系统中采用的是电流信号。

3.3 160SSC变频器

变频控制的基本原理是根据电机转速与输入频率的关系特性,通过改变供给电机三相电源的频率值来达到改变电机转速的目的。变频控制器为变频调速系统的核心部件。

本系统采用A-B公司的Bulletin 160SSC变频器,其性能可靠,组态灵活,使用时需要正确配置控制字。

3.4 DeviceNet总线

DeviceNet是A-B公司自动化技术研究发展起来的一种基于CAN技术的开放型、低成本、高性能的通信网络,目前已成为底层现场总线标准之一。DeviceNet现场总线体系属于设备级的总线协议,在协议的分层结构中,它只包括ISO开放系统七层模型结构中的三层,即物理层、数据链路层和应用层。

DeviceNet为简单设备网络提供了一个高性能价格比的解决方案。它们从各种销售商的智能传感器/调节装置中获取数据;提供主控/从属和对等通信能力。另外,设备网以控制器局域网络技术为基础,定义了一个介质访问控制方法(MAC)以及物理信号,还提供了冗余循环检验(CRC)、错帧检验、几种其它错误检查方法和保护机制。

DeviceNet是基于生产者/客户端的网络模式。 4 系统软件设计

系统软件设计主要包括两个方面:一是基于SLC5/05实现的闭环控制程序;二是由RSView32组态实现的监控程序。

在进行系统组态、编程及调试过程中,主要用到的软件有RSLinx、RSLogix500、RSTune、RSNetWorx for DeviceNet及RSView32等,都是A-B公司的软件产品。

4.1 系统控制流程图

基于SLC5/05实现的闭环控制程序主要有三大模块组成:一是初始化,包括将两台电机转速值赋0,预设PID指令偏移量,RSView监控界面按钮初始化等;二是供水调度控制模块,除了可以在监控界面中人为控制电机起停外,浮球中的继电器返回值也可以控制电机停止及报警信息,程序中还利用两个固定间隔时间内计数的计数器来模拟水位值以便在监控界面中模拟显示当前水位的高低;三是压力控制模块,采用PID指令,利用RSTune在线整定实现闭环控制,实际控制中发现打开一个出水阀和打开两个或三个出水阀各有一组最优整定参数,因此程序中采用两组PID控制指令。系统控制流程如图3所示。

图3 系统控制流程图

4.2 系统监控

系统采用A-B公司的RSView32组态包实现系统监控。RSView32是一种易用的,可集成的,基于组件的人机界面系统,它提供了建立一个有效的监视以及管理系统所需的全套工具。

在利用RSView32组态实现系统监控时,首先要进行通道和节点的配置;其次是创建标签,只有通过标签才能将设备中的信号和RSView32可视界面中的参数连接起来,真正达到对程序过程进行可视化监控的目的;最后是对界面创建、编辑及对事件的处理。

系统监控界面示意图及状态趋势图如图4所示。

图4 恒压供水模型监控系统示意图及状态趋势图

5 系统调试及PID参数整定

如上所述,系统采用PID指令及RSTune软件结合RSLogix500控制程序在线整定优化PID参数,RSTune是A-B公司的一个回路整定软件,可以方便、迅速、准确地整定PID控制回路,而不必额外的程序代码。使用RSTune软件整定参数时,需要配合RSLinx以及RSLogix的控制程序。

本项目采用的PID算法为具有相关增益的标准方程:  [1]。式中:Output为控制输出;Kc为比例增益;1/Ti为复位增益(重复次数/分钟);Td为比率增益(分钟);E为偏差(压力设定值与当前值之差);PV为过程变量(已定标);Bias为输出补偿或前馈(0~4095)。 [1]。式中:Output为控制输出;Kc为比例增益;1/Ti为复位增益(重复次数/分钟);Td为比率增益(分钟);E为偏差(压力设定值与当前值之差);PV为过程变量(已定标);Bias为输出补偿或前馈(0~4095)。

由此可见,PID指令的输出是由比例、积分、微分三部分参数组成的。系统中采用凑试法对PID参数进行整定,基于的原则是:增大比例系数将加快系统响应,过大的比例系数会使系统超调,产生振荡;增大积分时间有利于减小超调,减小振荡,使系统更稳定,但系统静差的消除也随之减慢;增大微分时间有利于加快响应,使超调量减小,稳定性增强,但系统对扰动的抑制能力随之减弱。

调试及整定结果表明:打开一个出水阀和打开两个或三个出水阀时各有一组最优PID参数,分别为Bias=620、Kc=0.2、Ti=0.1、Td=0.02及Bias=1000、Kc=0.4、Ti=0.1、Td=0.02。压力控制指标:打开一个阀时压力值3400±20,打开两个或三个阀时压力值3400±30,误差在允许的范围内。

整定过程中压力曲线及电机转速曲线如图5所示。

图5 整定过程中的压力曲线有电机转速曲线

图5(a)表示打开一个出水阀Bias=620、Kc=0.2、Ti=0.1、Td=0.02时的压力曲线及电机转速曲线,图5(b)表示打开两个或三个出水阀而Bias=620、Kc=0.2、Ti=0.1、Td=0.02时的压力曲线及电机转速曲线;图5(c)表示打开两个或三个出水阀Bias=1000、Kc=0.4、Ti=0.1、Td=0.02时的压力曲线及电机转速曲线。

图中上面曲线表示压力曲线,下面曲线表示电机转速曲线。

6 结束语

采用A-B公司的ControlLogix、SLC、变频器、DeviceNet等软硬件搭建了恒压供水模型的监控系统,实现了远程监控与就地监控相结合,并通过编程组态实现了闭环控制,获得了满足要求的控制参数。系统具有良好的可扩展性、可维护性及一定的稳定性。

由于种种原因,系统中未考虑到CPU热备冗余(或总线冗余)问题,使系统的安全稳定性受到一定的影响[4];采用凑试法的PID整定方法简单实用,但周期较长,已有文献提出并应用模糊控制原理进行PID控制[5]。

|