|

|

设

备

管

理

网

s

b

g

l

.

j

d

z

j

.

c

o

m

|

|

[图文]TK68125数控镗铣床系统简介及故障排除举例 |

★★★ |

|

| TK68125数控镗铣床系统简介及故障排除举例 |

|

作者:佚名 文章来源:网上搜集 点击数: 更新时间:2008-12-8 20:22:47  |

|

前言:TK68125数控镗铣床是由常州机床厂生产的以镗削和铣削为主的大型数控设备。我厂于2000年8月份投入运行,主要用于各机型柴油机关键件机体、机座的加工。

一、系统简介

1. TK68125数控系统采用目前处于世界先进水平的SIEMENS数控系统: SINUMERIK840D,它是电气控制的核心部分,主要用来对各坐标轴的运行进行控制,并通过内装PLC控制机床的辅助动作。伺服系统为SIMODRIVE 611D,它根据NCK输出的坐标轴运动和主轴旋转指令,驱动X、Y、Z轴和主轴电机实现要求的运动。

2.主轴

其主轴结构是通过SIEMENS交流主轴电机(17/22.5KW)直带两档减速器(1:1和1:4),其输出连1:1.25的同步齿轮带传动到主轴,主轴每分钟的最高转速可达到8000转。

减速器的高、低速档可手动、自动任意转换,使主轴电机功率得以充分发挥,使机床具有高效率、高启动扭矩、低启动电流并可满足强力切削的特性。

3.进给轴

X、Y、Z三个进给轴均采用摩擦系数小、传动精度高的滚珠丝杠副作为进给驱动部件;各轴的伺服进给电机分别带有高精度的脉冲编码器,Y轴、Z轴更是采用进口光栅尺((FAGOR公司)构成闭环控制回路,可进行精确定位。

4.TK68125具有先进的微处理系统和人机对话功能,采用SIEMENS-840D系统可直接控制加工工序,确定切削路径、切削速度、切削量等。其特有的垂直交叉补偿功能解决了卧式机床滑枕伸出后产生低头的问题。

5.机床操作界面直观、自然,有实用的I/O接口,3.5寸软盘驱动器,安装了南极星中文系统,使编程更加快捷,操作更加简单。

机床本身所具有的上述功能和特点较好的保证了工件的加工精度,如枢轴孔与主轴孔的位置度、机座主轴孔的同轴度,从而为我厂柴油机整机质量打好坚实基础。

二、故障排除举例

1.机床NC数据的重装:

故障现象:机床在接通电源,数据装载完毕后出现300701号报警,报警内容:Axis% 1drive%2 needs setup。机床不能正常启动。

故障分析:根据机床报警应答所给出的提示信息初步判断是在NCK模块与611D驱动模块之间进行数据传输时出现异常,以致使四个轴驱动电机的参数丢失。

故障排除:经过仔细排查发现NCK.模块上X172总线接口夹子松动,而此总线正是与驱动模块611DX351接口连接进行数据传送的,随将夹子夹紧。但因为原来未在硬.盘中对NC数据进行备份,所以需要用备份软盘上的NC数据进行重装。具体操作步骤如下:

①从LCD面板上选择“区域转换”软键;

②按LCD软功能键“Service”,选择“服务”操作区域;

③将备份软盘插入磁盘驱动器,按LCD垂直软功能键“Diskett”;

④在磁盘目录树中选择最新的NC数据名,按下LCD垂直功能键“Start”,依据机床提示依次将NC所有数据装载完毕。

⑤机床断电后再通电或触发“Nck rese”t键,使设置数据有效。启动机床,故障现象消失。

小结:本机床所配备的硬盘、软驱使其操作更加贴近于电脑,一般的数据放于硬盘上,只将用到的零件加工程序等调人内存,关键数据还可以用软盘对其进行备份,真正的做到了万无一失。

2.主轴定位参数的设定:

故障现象:因TK68125不带刀库,不需要机械手换刀,所以厂方未对主轴定位参数进行设定。但是在加工210机体时,凸轮轴孔铣面的铣刀盘回转直径大于机体观察门盖的窗口尺寸,必须定位在铣刀盘Y向高度最小时才可通过,此时需用到主轴定向。

故障排除:经过与厂方联系、商讨,确定设定步骤如下:

①选择“机床数据”操作区域;

②选择“轴专用数据”区,选择“SP(主轴)数据”;

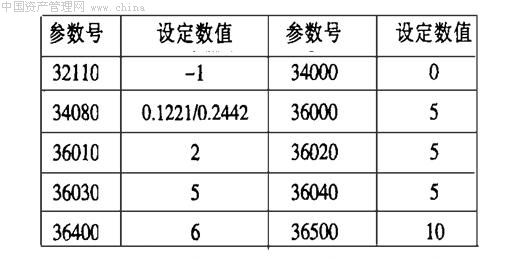

③设定具体参数数值如下表:

④按下“设置MD有效”键,机床断电后再通电或触发“NCK复位”使不同保护级别的机床数据均设置有效。

⑤启动机床,各轴回参考点,在MDA方式下键入“SPOS=O。”或“SPOS=180。”等命令测试,定位正常。

⑥将“机床数据”参数用软盘进行备份,以防数据更改或丢失时进行重装。

说明:①32110为反馈极性,决定了第二测量回路反馈值的极性;

②34000为此轴带参考点挡铁,因为主轴为旋转轴,所以应设定为“0”。

③34080为参考点距离,34080(0)设定为0.1221, 34080 (1)设定为0.2442,均为第一、二测量回路编码器标志数1024和2048在360。内的平均值;

④36000为粗略准停;36010为精停;

⑤ 36020为精停时的延时;

⑥36030为静态误差;36040为静态监控的延迟时间;

⑦36400为轮廓监控公差范围;

⑧36500为位置实际值转换公差;

为了避免出现“主轴静态监控”,上述时间参数可适当放大。

|

|

| 资讯录入:设备管理 责任编辑:设备管理 |

|

|

上一篇资讯: 激光打标机常见故障及其解决方法

下一篇资讯: 没有了 |

|

|

| 【字体:小 大】【发表评论】【加入收藏】【告诉好友】【打印此文】【关闭窗口】 |

|

网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!) 网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!) |

|

|

|

|

|