|

二、链条炉排的燃烧特点 链条炉排的着火条件较差。煤的着火主要依靠炉膛火焰 和拱的辐射热 , 因而上面的煤先着火 , 然后逐步向下燃烧。这样的燃烧过程 , 在炉排上就出现了明显的区域分层 , 如图 3- 11 所示。煤进入炉膛后 , 随炉排逐渐由前向后缓慢移动。在炉排的前部 , 是新煤燃烧准备区 , 主要进行煤的预热和干燥。紧接着是挥发分析出着火并开始进入燃烧区。在炉排的中部 , 是焦炭燃烧区 , 该区温度很高 , 同时进行着氧化和还原反应 过程 , 放出大量热量。在炉排的后部 , 是灰渣燃尽区 , 对灰 渣中剩余的焦炭继续燃烧。 -

在燃烧准备区和燃尽区都不需要很多空气 , 而在焦炭燃 烧区则必须保证有足够的空气 , 如果不采取分段送风 , 会出 现空气在炉膛前后两端过剩 , 在中部不足的弊病。

为了改善上述燃烧状况 , 通常采取以下三种措施 :

1. 炉拱布置 炉墙向炉膛内突出的部分称为炉拱。炉拱的主要作用是 储蓄热量 , 调整燃烧中心 , 提高炉膛温度 , 加速新煤着火。其 次是延长烟气流程 , 促进燃料充分燃烧。

炉拱有前拱、中拱和后拱三种。其中经常使用的是前拱 和后拱。中拱多用于锅炉改造中 , 当供应的煤质较差时 , 作 为改善燃烧条件的补充措施。

(1) 前拱 : 前拱位于炉排上方的前炉墙下部 , 一般由引 燃拱 ( 又称点火拱 ) 和混合拱 ( 又称大拱 ) 两部分组成。引 燃拱的位置较低 , 靠近煤闸板 , 一般距炉排面约 300~ 400mm, 主要作用是吸收高温烟气中的热量 , 再反射到炉排 J 前部 , 加速新煤的着火燃烧。混合拱的位置较高 , 主要作用是促进烟气和空气良好混合 , 延长烟气流程 , 使其充分燃烧。

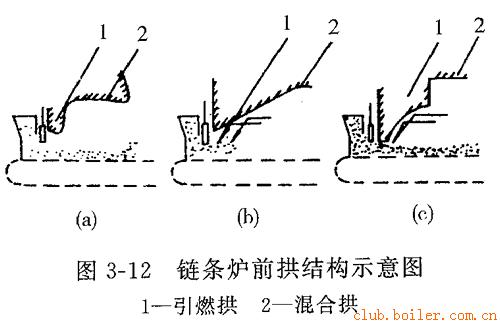

图 3-12所示是常见的几种前拱结构形状。

图 3-12(a )所示的前拱 , 由小斜型引燃拱和低而长的混合拱组成 , 起遮盖作用 , 可减少炉排前部两侧的水冷壁管吸热 , 保持炉膛前部有较高的温度 , 以利于新煤烘干和 着火。

图 3-12(b) 所示的前拱 , 由倾斜型引燃拱和较高的水 平混合拱组成 , 能有效地将热量反射到新煤上 , 改善燃烧 条件。

图 3-12(c) 所示的前拱 , 由抛物线型引燃拱和较高的水 平混合拱组成 , 可将热量集中反射到新煤上 , 即起到 “ 聚 集 “ 的作用 , 使燃烧条件更好。但这种拱的曲线复杂 , 砌筑 和悬挂困难,表面不可能光洁 , 不容易收到理想的反射效果 , 所以实际应用不多。

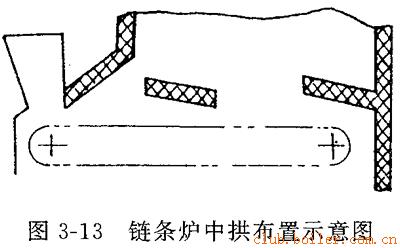

(2) 中拱 : 中拱位于炉排的中上方 , 如图 3-13 所示。中 拱的作用是将主燃烧区的高温烟气引导到炉膛前部 , 促使新 煤迅速着火。同时 , 可以储蓄热量。保证主燃烧区的煤充分 燃烧。

中拱通常呈前高后低倾斜布置 , 倾角为 12 。左右。倾角越 大 , 从主燃区导人着火区的烟气量越多 , 越有利于煤的引燃。 但倾角过大时 , 则中拱前部出口端过高 , 使烟气流速降低 , 不 利于传热。中拱后部出口端的高度应尽可能地低 , 中拱的长 度以能遮盖主燃烧区为宜。

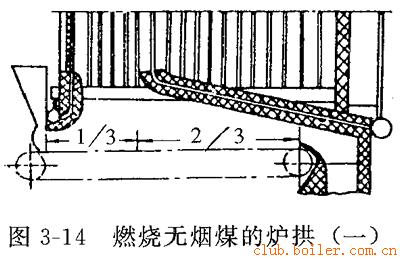

(3) 后拱 : 后拱位于炉排上方的后炉墙下部 , 如图 3-14所示。后拱的作用 , 是将燃尽区的高温烟气和过剩的空气引导到炉膛中部和前部 , 以延长烟气流程 , 保证主燃烧区所需 要的热量 , 以及促进新煤引燃 , 同时提高炉排后部温度 , 使 灰渣中的固定炭燃尽。

(4) 常用炉拱举例 : 炉拱的形状和尺寸与燃用的煤种密 切相关 , 必须有针对性的选用 , 同时各拱之间还需互相配合 , 才能收到明显的效果。

图 3-14 是燃烧元烟煤的炉拱简图。由于无烟煤含挥发分 低 , 着火较困难 , 单靠炉膛前部的烟气辐射热是很不够的 , 因 而采用低而长的后拱 , 遮盖着炉排有效长度的 50%~60%, 迫使后部烟气带出的炽热炭粒 , 在烟气向前流动时被甩下来 , 促进前部的新煤较快地着火。

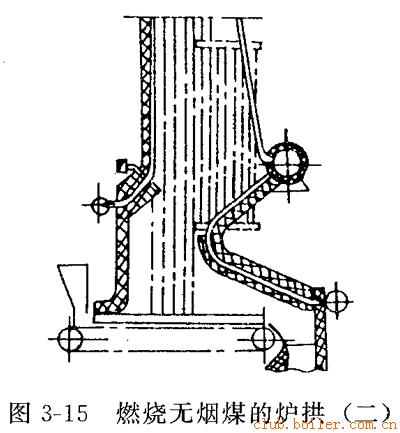

图 3-15 是又一种燃烧元烟煤的炉拱。其前拱短 , 下部有 足够厚度的高温烟气层向新煤辐射放热 ; 后拱虽比图 3-14 所 示的短一些 , 但与前拱配合后形成了一个 “ 喉部与区域 , 能 促进可燃物与空气的良好混合并充分燃尽。

图 3-16 是燃烧烟煤或褐煤的炉拱。由于烟煤或褐煤含挥发分较高 , 容易着火 , 燃烧最强烈的区域偏向炉排的前端 , 故 前拱的形状与图 3-15 所示相似 , 后拱则较短。当燃烧含挥发 分很高的煤时 , 前拱还可以适当提高 , 以使炉膛空间开阔些。

图 3-17 是燃烧多种煤的炉拱。其前拱采用抛物线型 , 使 炉膛前部温度较高 ; 后拱保持适当的长度。

为了适应燃烧劣质煤的要求 , 有的采用将后拱加长到炉 排有效长度的 50% 以上 , 如图 3-17 中假想线的位置。甚至采 用全封闭式的炉拱 , 炉拱几乎百分之百地覆盖炉膛空间 , 只 在前部两侧开烟气出口窗 , 供高温烟气流过。

2. 分段送风 为了适应链条炉排燃烧各区段需要不同风量的特点 , 在炉排下面隔成几个风室进行分段送风 ( 一次风 ), 如图 3-18 所 示。每个风室之间应严密不漏 , 以防短路而失去调节作用。为使整个炉排宽度的风量分布均匀 , 宜采用双侧进风。

每个风室的风量 , 均用单独的挡风板分别调节。各挡风 板的开度 , 需根据不同煤种的特性 , 经过反复运行试验 , 找 出使煤燃烧最佳的开启位置。当煤种变化时 , 还需要重新调整 , 以达到最经济的运行效果。

一台锅炉最多采用 5~6 个风室 , 送风分段越多 , 风量越 容易符合燃烧需要 , 见图 3-19, 但分段过多 , 将使结构复杂 , 总的经济效果并不理想。

3. 二次风

在层燃炉中 , 从炉排下方送入炉膛的空气称为一次风 , 从炉排上方高速吹人炉膛的气流称为二次风。在室燃炉中 , 随 燃料进入炉膛的空气称为一次风 , 为加强扰动、混合和燃尽 而喷人炉膛的气流称为二次风。

二次风的作用:

(1) 搅动烟气 , 使烟气与空气很好混合 , 减少气体未完全燃烧热损失 ;

(2) 造成烟气旋涡 , 延长烟气流程 , 使飞灰中可燃物质在炉膛内停留较长时间 , 得到充分燃尽 ;

(3) 依靠旋涡的分离作用 , 把未燃尽的炭粒甩回火床复燃 , 降低飞灰含炭量 , 减少固体未完全燃烧热损失 , 降低锅炉初始排尘浓度。

(4) 当用空气做二次风时 , 还可补充一次风的不足 , 促进完全燃烧。

合理的布置与使用二次风 , 一般可提高锅炉热效率 5%

左右。二次风多数使用空气 , 有时使用蒸汽、烟气 , 或者以 上两种气体的混合物 ; 如用空气作二次风 , 最好是热风 , 以 利于提高炉膛温度。风速一般为 40~7Om/s, 但要选用较大 风压约 2000~4000Pa 的风机。二次风量占总风量的百分比 : 对挥发分含量较少的无烟煤约为 5%, 对挥发分含量较多的 烟煤约为 7%~8%, 对挥发分和水分含量都较多的褐煤约为 10% 。二次风量不宜过大 , 否则对燃烧不利 , 而且增加排烟 热损失 , 降低锅炉热效率 ; 如用蒸汽作二次风 , 即使锅炉在 低负荷运行时也不会造成炉膛空气过剩系数太高 , 但其缺点 是要耗用蒸汽 , 影响锅炉净效率。

如混合使用蒸汽和空气作二次风 , 即利用高速蒸汽的引 射作用 , 将空气带人炉膛 , 能够综合提高锅炉运行的经济性。

二次风可单独由前墙或后墙一面引人 , 也可由前、后墙 同时引人 , 主要根据炉膛出口方向与炉膛深度而定。当由前、后墙同时引入时 , 应将风嘴设在炉膛喉部 , 而且要将风嘴的 方向错开布置 , 如图 3-18 所示。也有将二次风嘴布置在炉膛 四角 , 使气流相切于一个 “ 假想圆 “, 从而促使炉膛烟气形成 旋涡 , 以利强烈混合。二次风嘴设置高度 , 应在炉排面以上 约 1.5~2.om 外 , 水平或向下倾斜 10 。 ~25 。角。风嘴多用灰 口铸铁制成。在锅炉升火前 , 应先开启二次风 , 当锅炉停用 时 , 应后关闭二次风 , 以免炉膛高温辐射热将风嘴烧坏。

炉拱、分段送风、二次风等改善燃烧工况的措施 , 除用于链条炉外 , 还可用于其他层燃炉上 , 尤其是二次风用于抛 煤机链条炉上 , 对于飞灰的燃尽消除锅炉冒黑烟作用 较大。

此主题相关图片如下:

此主题相关图片如下: 此主题相关图片如下:

此主题相关图片如下: 此主题相关图片如下:

此主题相关图片如下: 此主题相关图片如下:

此主题相关图片如下: 此主题相关图片如下:

此主题相关图片如下: 此主题相关图片如下:

此主题相关图片如下: 此主题相关图片如下:

此主题相关图片如下: 此主题相关图片如下:

此主题相关图片如下: 此主题相关图片如下:

此主题相关图片如下: 此主题相关图片如下:

[1] [2] 下一页

|