环流化床锅炉主要磨损部件及防磨措施

钟 慧

(云南省电力技工学校,云南开远661600)

摘要:循环流化床锅炉中金属部件及耐火材料的磨损是造成其运行事故的主要原因之一。国内外的制造、设计及研究单位对此开展了大量的研究工作,针对不同的磨损位置及被磨损的材料,采取了不同的防磨措施。根据调研资料,综述了循环流化床锅炉主要磨损部件及相应的防磨措施。

关键词:循环流化床锅炉;磨损;防磨措施

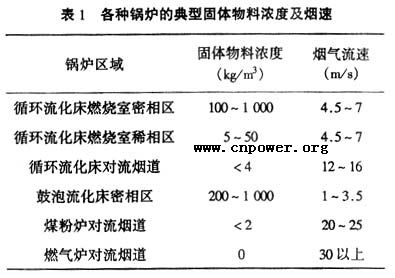

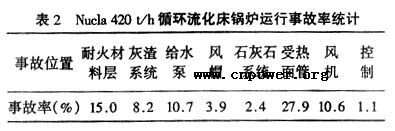

循环流化床锅炉的受热面和耐火材料受到大量固体物料的不断冲刷。在表1中给出了各种锅炉典型的固体物料浓度和烟速的范围,从表中的数据可以看出,循环流化床锅炉由于其特定的燃烧方式,炉内的固体物料浓度为煤粉炉的几十倍到上百倍。在实际运行方面美国纽克拉(Nucla)电厂的420 t/h循环流化床锅炉,对其服役期内12年(共运行15 700 h)的事故率汇总(见表2)进行分析,可以看出由于磨损(受热面、耐火材料、风帽等)造成的事故接近事故停炉总数的50%。在国内已投运的一些循环流化床锅炉受热面磨损爆管事故也时有发生。因此循环流化床锅炉的防磨措施正确与否,直接影响循环流化床锅炉机组的可用率。根据调研资料,综述了循环流化床锅炉主要磨损部件及相应的防磨措施。

1 主要磨损部件

1.1主要磨损的金属部件

1.1.1布风装置

循环流化床锅炉布风装置的磨损主要是风帽的磨损,其中风帽磨损最严重的区域发生在循环物料回料口附近。其原因主要是由于较高颗粒浓度的循环物料以较大的平行于布风板的速度分量冲刷风帽。

1.1.2炉膛水冷壁管

炉内水冷壁管的磨损主要集中在以下三个区域:炉膛下部卫燃带与水冷壁管过渡区域管壁的磨损;炉膛四个角落区域的管壁磨损;不规则区域管壁的磨损。炉膛下部卫燃带与水冷壁管过渡区域管壁的磨损原因一是在过渡区域内由于沿壁面下流的固体物料与炉内向上运动的固体物料运动方向相反,而在局部产生涡旋流;另一个原因是沿炉膛壁面下流的固体物料在交界区域产生流动方向的改变,因而对水冷壁管产生冲刷。炉膛四个角落区域的管壁磨损原因是角落区域内壁面向下流动的固体物料浓度比较高,同时流动状态也受到破坏。不规则区域管壁(如穿墙管、炉墙开孔处的弯管等)的磨损原因主要是不规则管壁对局部的流动特性造成的较大扰动。

1.1.3炉内受热面的磨损

炉膛内屏式过热器、水平过热器管屏的磨损机理与炉内水冷壁管的磨损机理相似,主要取决于受热面的具体结构和固体物料的流动特性。

1.1.4对流烟道受热面的磨损

对流烟道受热面的磨损主要发生在省煤器两端和空气预热器进口处,产生磨损的主要原因是设计上考虑不周,安装时出现误差;另一个原因是受热面材质不好。

1.2主要磨损的非金属耐火材料

(1) 水冷壁布风板;

(2) 燃烧室下部四周水冷壁表面;

(3) 燃烧室内布置的水冷屏、过热器屏等下端表面及其穿墙处周围的水冷壁表面;

(4) 燃烧室出口周围及出烟口流道内表面;

(5) 分离器整个内表面;

(6) 料腿及回料装置内表面;

(7) 分离器出口烟道内表面;

(8) 尾部对流烟道入口内表面。

循环流化床锅炉耐火材料破坏的主要原因和机理一方面是由于温度循环波动和热冲击以及机械应力造成耐火材料产生裂缝和剥落;另一方面是由于固体物料对耐火材料的冲刷而造成耐火材料的破坏。

2 防磨措施

2.1主要磨损金属部件的防磨措施

2.1.1金属防磨盖板

防磨盖板是锅炉传统防磨措施之一,主要用于尾部烟道对流受热面,防磨材料根据防磨位置烟气温度选取,一般采用1Cr18Ni9Ti和20g两种材料,板厚为2 mm。

2.1.2防磨堆焊

在需要防磨的金属材料表面,堆焊一定厚度的熔焊金属,使被防母材具有较高的抗磨损性能,主要用于非金属耐磨耐火材料与非保护区之间的过度处的防磨,如水冷壁下部、过热器、风帽、高温再热器等部位。

2.2主要磨损非金属耐火材料的防磨措施

2.2.1水冷壁衬里

水冷壁衬里是用焊在管子表面上的金属销钉将致密的耐磨耐火材料固定在烟气侧的锅炉管件上。

2.2.2非水冷壁薄衬里

一般来说非水冷壁薄衬里是用按一定规律布置的“Y”型抓钉来把耐磨浇注料固定在保温浇注料层外,抓钉上要涂1mm厚沥青解决金属抓钉与耐磨浇注料之间的温胀差异。此种衬里适用于表面复杂的部位及设备顶面。

2.2.3非水冷壁厚衬里

非水冷壁厚衬里主要是把耐磨砖固定在保温砖或保温浇注料的外侧。

综上所述,针对循环流化床锅炉的炉膛、炉内受热面、布风板、对流烟道受热面、分离器、回料装置等设备上的某些金属部件或非金属耐火材料产生严重磨损的机理,提出了相应的防磨措施已供检修及相关人员参考。

|