传统桥式起重机是通过鼓形凸轮 控制器调节串接在绕线式电机转子中的电阻, 改变电机固有特性曲线,进而达到调速目的, 以满足起吊速度和保证安装定位的要求。它存 在着速度变化大、中间速不稳定,使得起重机 运行效率低、功耗大、性能不稳定,另外电机 滑环、碳刷磨损大,维修费用高。随着电力电 子技术的发展,具备微电脑技术、PWM技术及矢 量变换技术和能量回馈技术的起重机专用变频 器的出现,使新一代桥式起重机变频器调速系 统方案完全成熟。

1调速系统方案

桥式起重机有主钩、辅钩、 大车、小车电机,都需要调速,因而各有独立的 调速系统。其中主钩、辅钩是重力性负载,要求 恒力矩,位能变化大,须四象限运行,性能要 求高,调速系统最为复杂。

桥式起重机起动转矩大,低速时大 力矩输出,负载变化剧烈。而一般V/F控制、转 差频率控制的变频器无法满足其要求。因为磁 通矢量控制方式是将定子电流分解成产生磁场 的电流分量和与磁场相垂直产生转矩的电流分 量,分别进行任意控制,二者合成的定子电流 供给电动机,因而采用磁通矢量控制方式的变 频器,调速范围宽、过流抑制能力强、转矩控 制性能好,尤其可以控制静止转矩,满足起重 机的要求。

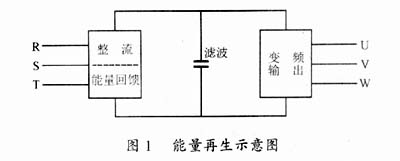

当桥式起重机的主钩电动机快速制 动或带一位能负载时,电动机工作于发电状态 ,电动机转子轴上的动能或负载上的势能将转 变为电能,使系统能耗大、变频器直流端口产 生很高的泵升电压,制动力矩偏小,因此要求 系统主电路具备能量回馈再生制动功能,将电 动机转子轴上的动能和负载上的势能转变为电 能回馈到电网。才能提高节能效果,获得较大的 制动力矩。并能满足主钩电机四象限运行的要 求。

日本FR-A241E系列吊车、起重机专用 变频器,具备磁通矢量控制模式,采用正弦波PWM控 制,特别装备有专为控制吊车和完成自动调整功 能的智能软件,内置能量回馈再生制动单元和 交流输入电抗器,完全满足桥式起重机的工况 要求。能量再生如图1所示。

2工作原理

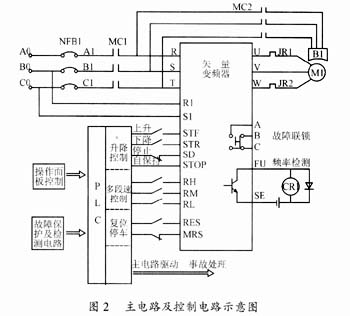

主钩主电路及控制电路如图2所 示。

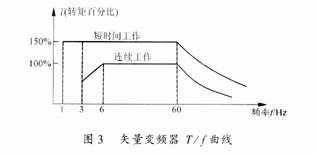

图2中,R1、S1接入电网,是为了变 频器出现故障时保持住故障状态,便于控制和 分析原因。STF-SD(或STR-SD)闭合便能保持正 转(或反转)状态,直到STOP-SD端子断开才停止 。RH、RM、RL的不同动作组合,可使变频器多段 速运行。主钩电机的负载是恒转矩负载,低速 时要有大转矩输出。通过对矢量变频器的T/f曲 线的分析,可以理解对主钩电机的控制应采用 顺序起、制动控制。所有的时序和端子均由PLC控 制,简单可靠。

矢量变频器T/f曲线如图3所示。

当变频器得到正转命令后变频器 输出频率上升至3Hz时(此刻变频器已能通过电 机输出足够大的起升力矩),端子FU输出低电平 ,CR1吸合,控制MC2吸合,电磁铁B1松开,此信号回 馈到变频器。电机开始运转并上升至设定转速 。当减速停机时,如果过早制动,就会磨损抱 闸机构,缩短机械寿命;若在电动机停转时才 进行制动,电磁制动滞后动作引起输出力矩不 足使重物跌落。因此在电机减速制动时,将能 量回馈再生单元投入运行,采用低速制动的方 法,当变频器频率下降至6Hz时,接触器MC2断开 、电磁制动机构动作、电磁铁B1抱闸、主构电 机停止,从而克服了上述缺点。并且当变频器 故障或提升限位开关动作时,接触器MC2断开, 电磁铁B1抱闸,主钩电机停止保持住重物。使 系统具有更高的安全可靠性。

3矢量变频器调速系统的优点

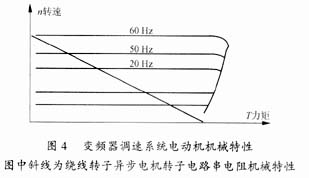

变频器调速系统电动机机械 特性如图4所示。

从图4可以看出,矢量变频器大大 改善了电动机的机械特性,基本上为一族平行 的直线,具有制动力矩大的机械特性,完全实 现了宽范围的无级调速。

采用专用变频器调速系统改造后的 桥式起重机,重载低速起动可靠、运行稳定, 加减速时间的设定使各挡起制动速度相当平稳 ,控制精度高。利用频率检测信号控制制动器 开闭,彻底解决了溜钩问题。利用电源回馈技 术把电机的再生能量回馈电网,既提高了系统 的效率,也提高了系统的安全性。PLC的控制, 减少了故障点,使系统的可靠性进一步提高。

4结语

桥式起重机变频调速系统对 电机冲击小,调速性能优良,节能效果显著, 减少了维修工作量,提高了工作效率。