|

|

设

备

管

理

网

s

b

g

l

.

j

d

z

j

.

c

o

m

|

|

220 t/h CFB锅炉运行情况分析 |

|

|

| 220 t/h CFB锅炉运行情况分析 |

|

作者:佚名 文章来源:不详 点击数: 更新时间:2008-9-23 16:59:23  |

|

阴建生,张国远

(河北热电有限责任公司,河北 石家庄050041)

摘 要:针对220 t/h CFB锅炉试生产运行阶段暴露的问题,分析原因并采取相应对策,取得了良好的运行效果。

关键词:CFB锅炉;运行分析;改进措施

Abstract: To cope with the problems revealed in the commissioning stage of 220 t/h boilers, the causes of the problems and their countermeasures are presented, which provided good operation results.

Keywords:CFB boiler; operational analysis; improving measures

光华热电有限公司#16锅炉系哈尔滨锅炉厂制造的HG220/9.8L.PM23型CFB锅炉,主蒸汽通过1台减温减压器将压力和温度分别降至 0.98 MPa、260 ℃,向蒸汽热网供汽。2002年3月投产试运,期间,由于锅炉暴露出一些问题,对此提出了具体改进措施,保证了锅炉供热安全运行,并取得了一定的经济效益。

1锅炉概况及特点

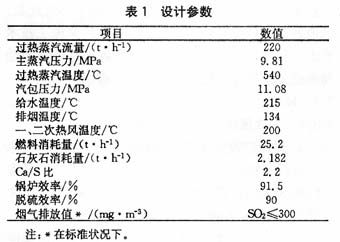

1.1设计参数

锅炉设计参数见表1。

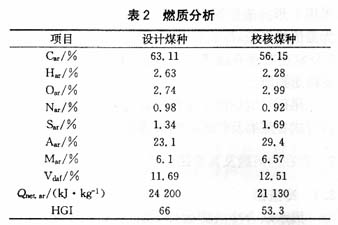

锅炉设计煤种为阳泉+乱流混煤,煤质分析见表2。

最大允许粒径≤7 mm;d50=1.2~1.5 mm;d<100μm不大于10%。

1.2结构特点

锅炉采用平衡通风,CFB燃烧方式,循环物料的分离采用高温绝热旋风分离器。水循环采用单汽包、自然循环、单段蒸发系统。锅炉主要由1个膜式水冷壁炉膛、2台高温绝热旋风分离器、自平衡U形回料阀、风水联合冷渣器和尾部对流烟道组成。

炉膛内布置翼墙式水冷屏、屏式Ⅱ级过热器。锅炉采用2个直径约5 m的高温绝热旋风分离器,布置在燃烧室与尾部对流烟道之间。每个旋风分离器回料腿下布置1个非机械U形回料阀(简称U阀),回料为自平衡式。流化密封风用高压风机单独供给。

采用床上、床下联合启动方式。床上布置4支油枪,床下布置2只启动燃烧器。锅炉采用前墙4点给煤,炉前煤斗的煤通过4台给煤机直接送入炉膛前侧的密相区内。为防止炉内正压烟气返窜到给煤系统中,在给煤系统中通入二次风,作为正压密封风。石灰石粉通过罗茨风机输送到U阀回料腿石灰石口送入炉内。燃烧所用的空气,一部分由一次风机通过水冷风室和布风板送入炉内;另一部分由二次风机提供,并通过布置在燃烧室下部锥段的二次风口送入炉内。

2台风水联合冷渣器布置在锅炉两侧,共有3个分室,第1个分室采用气力选择性冷却,第2、第3分室内布置埋管受热面与灰渣进行热交换。每个分室均有独立的布风板和风箱。布风板为钢板式结构,在其上面布置有大直径钟罩式风帽;布风板上敷设有约200 mm厚的耐磨耐火材料,倾斜布置,利于渣的定向流动。3个分室的配风来自冷渣器流化风机,流化风采用流化罗茨风机单独供给。锅炉排渣采用L形排渣控制阀(简称L阀)控制,冷渣器排渣为溢流式出渣,冷渣器底部设置2个直排渣管,在第3分室还布置有溢流灰管,通过D泵气力底渣输送系统送到渣仓。

尾部对流烟道中布置Ⅲ级、Ⅰ级过热器,螺旋翅片管式省煤器及管式空气预热器。

2存在的问题及其原因分析

2.1冷渣器

风水联合冷渣器运行不稳定,锅炉多次被迫停运。

a. L阀渣流可控性差L阀主体上布置了13个流化风喷嘴,各支管流化风受总管电动流化风调节阀控制,实际流量大于设计流量,排渣量不易控制,只能通过控制排放时间定时启闭。

b. L阀内表面耐磨耐火料脱落L阀内表面保温材料与耐磨耐火材料结合不牢,耐磨耐火材料的烘烤工艺质量差,运行中耐磨耐火料开裂、脱落,造成L阀堵塞。

c. 排渣温度高冷渣器流化风机选择出力不足、流量小,冷渣器床压低,流化不良,热渣的冷却效果差。排渣温度高于设计值,D型泵不能正常工作。

d. 冷渣器堵塞热渣经L阀首先进入第1风室,因流化风量小,在此不能得到充分流化和初步分离,冷渣器内部的渣易堆积形成沟流,粗灰渣不能翻过风冷隔墙进入第3风室,冷渣器冷却效果差,热渣在第1风室结焦,引起冷渣器堵塞。

e. 各风室装有差压测点,其风室差压不便于冷渣器流化工况的监视与调整。

2.2床下点火燃烧器

CFB锅炉风道燃烧器曾发生烧损严重变形。预燃室圆筒周围浇筑料全部烧流;混合风进风管端部烧秃且变形严重;端面φ32 mm×4 mm冷却风管烧损;油枪内、外套筒之间间隙变小;其它部位耐磨耐火料多处出现较大裂缝;与水冷风室连接的膨胀节处耐磨耐火料部分脱落;风道燃烧器温度测点端部全部烧流。

a. 风道燃烧器设计问题油枪稳燃罩的叶轮遮盖系数太大,造成油枪火焰燃烧时呈火轮状,旋流强度太强,造成火焰贴壁燃烧,燃烧室内热烟气热量不能及时被一次风带走,使得局部区域温度过高。端部配风管节圆直径偏小,管径太细(φ32 mm×4 mm),冷风流量小,压不住火,预燃室内壁得不到良好的冷却。

b. 配风不当风道燃烧器共2路进入风,均来自一次风机出口。其中1路为油枪配风,经稳燃罩进入燃烧室内,用于油燃烧所需空气。此风量按α=1.1考虑,每支油枪所需的配风量为Vp=10 618 m3/h(在标准状况下)。另1路是混合风,从预燃室的内外筒之间流过,对预燃室内筒起到冷却保护作用,所需混合风量Vh=16 700 m3/h(在标准状况下)。因油枪配风、混合风风道上未设流量测量装置,只能按挡板开度的大小来控制风量,不能准确控制实际用风量。

c. 燃烧器油压力取样位置不合理压力取样点在油角阀后,当正常点火开启油角阀时,取样点油压会迅速下降(正常油压为1.8 MPa),当油压降到1.4MPa时,发生OFT,致使点火失败,此现象频繁发生,导致油枪周围局部温度变化较大。

d. 壁温测点安装位置不当测点端部未插入内筒壁内,不能真实反映内壁温度,造成温度指示的失真。

e. 设备及安装质量问题发现油系统截止阀、油角阀不严、内漏,停止油枪后,燃油继续渗入风道燃烧器内,使耐磨耐火料周围表面存有燃油。待下次点火时,则出现耐磨耐火料周围表面油燃烧现象。风道燃烧器内浇筑料未严格执行材料厂家施工技术要求和热养护技术工艺,致使耐磨耐火料表面粗糙和形成多处贯穿性裂纹。

2.3风机

2.3.1一次风机

a. 风机的设计工作点选择不合理,致使一次风机挡板调节特性不好。达到设计出力时的风门开度大约在35%,而TB点的风门开度在100%,风门常在低效区运行,不利于风机自动调节。

b. 风机结构较特殊,进风口呈狭长形,轴系振动较小,但机壳振动较大,且引起风道的振动,曾因振动大造成风机风门挡板调整门连杆脱落。

c. 风机轴承甩油环为分体式结构,运行中紧固螺丝脱落,引起轴承温度升高,被迫停机。

2.3.2二次风机

在风机挡板全关情况下流量60 000 m3/h,相当于二次风机60%的负荷。因此二次风自动调节困难,在低负荷时影响锅炉过热器壁温升高。

2.4燃煤粒度

燃煤粒度不符合要求。设计燃煤粒径为0~7 mm,经现场筛分试验,实际燃煤粒径大于10 mm的占10%以上,且细颗粒所占份额远低于设计值。燃煤粒度分布不合理,影响稀相区燃烧份额、物料浓度梯度、飞灰循环倍率、传热系数等;水冷壁磨损严重;锅炉床温低,负荷偏低。

2.5水位测量

汽包筒身布置3只差压式水位计,作为汽包DCS水位测量装置,采取3取中给水自动调节和3取2水位保护。3只差压式水位计指示偏差大,给水调节不能投入自动。

2.6煤仓

锅炉煤仓呈倒四棱台结构,四角贴煤后影响煤仓有效容积和存煤量减少,时常引起给煤机断煤,直接影响锅炉燃烧。

2.7耐磨耐火料磨损脱落

检查发现下述部位的耐磨浇筑料发生不同程度的磨损、裂缝、脱落现象:

a. 高温绝热旋风分离器内表面;

b. 回料阀内表面;

c. 高温绝热旋风分离器和对流烟道之间的连接烟道内表面;

d. 炉膛下部内表面;

e. 水冷屏、过热器屏下部外表面。

3采取的对策

3.1冷渣器

a. L阀加装手堵及桶渣棒,以备炉渣堵塞时捅渣。

b. 将L阀内衬耐磨耐火材料用抓钉与外壳紧密固定,防止由于耐磨耐火材料脱落堵塞L阀影响排渣。

c. 对冷渣器第1风室风管改进,由φ108 mm改为φ133 mm,增大第1风室流化风量,防止第1风室结渣。

d. 分别在第1、第2、第3风室加装床压测点和防堵型压力装置,为运行人员提供监视手段。

e. 确定2台冷渣器流化风机并联运行方式,对排渣速度进行控制,选取大风量、小渣量排渣运行方式。排渣时控制床压降0.3 kPa左右,做到少排和勤排。

f. 控制冷渣器第1风室床温<700 ℃,否则切换冷渣器运行。燃煤灰分大时,可增加冷渣器直排次数。

3.2床下点火燃烧器

a. 加粗燃烧室冷却风管和加大节圆直径燃烧室后板上的冷却风管由原φ32 mm×4 mm(12Cr1MoV)改为φ57 mm×3.5 mm(1Cr18Ni9Ti);且使其节圆直径由原1 100 mm改为1 300 mm,以增强对燃烧室内壁冷却效果。

b. 更换耐磨、耐火材料原设计采用的耐磨、耐火材料耐火温度为1 670 ℃,此区域燃油理论燃烧温度为1 900 ℃左右,若热烟气不能被及时带走,将使耐磨、耐火材料超温塌落。为此更换耐火度为1 900 ℃等级的耐磨耐火材料,并严格按照工艺标准施工。

c. 检查燃烧器壁温测点安装位置将测点端部插入内筒壁内,保证了壁温测点安装位置符合设计要求。

d. 合理选取油压取样点位置增加油压低延时5 s条件,防止了点火时因瞬时油压低造成的油枪频繁停运,避免风道燃烧室内浇筑料温度大幅波动。确保油系统阀门严密不漏。

e. 改进点火操作方法,合理配风床下风道燃烧器点火前,将热一次风挡板关闭,混合风挡板开至60%左右,配风挡板开至10%~15%,待油枪点燃后,迅速开大配风挡板、混合风挡板至90%左右。此后,严格监视风道燃烧器内壁温度,控制烟温不超过900 ℃,当发现温度上升时,立即采取措施,增加燃烧室风量。

f. 启动燃烧器时,严格执行启动程序按照先小出力雾化片、后大出力雾化片的原则进行,以便燃烧器内浇筑料温度缓慢上升。风道燃烧器雾化片切换时,动作应迅速,以缩短停运油枪时间,防止燃烧器内温度变化过大。

3.3风机

a. 一次风机机壳及出口风管段加装加强筋;更换风机挡板调整门执行器及其连杆。

b. 一次风机轴承甩油环由分体式改为整体式,避免甩油环紧固螺丝脱落,造成事故停机。

c. 二次风机检查调整入口挡板。针对风机挡板漏流现象,改进点火操作方法,点火初期不投二次风,减少烟气热损失和节约燃油。

3.4燃煤粒度

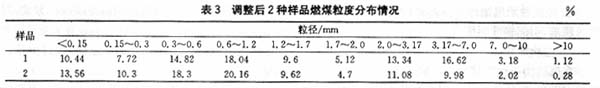

针对燃煤粒度分布不合理问题,对细碎机出口粒度进行现场筛分试验分析,调整了细碎机齿板间隙,更换了细碎机锤头。经调整后燃煤粒度基本合格,但由于细碎机为试制产品,其结构及其耐磨件质量存在问题,造成运行周期短,燃煤粒度变化大。2种样品燃煤粒度分布值见表3。欲根本解决燃煤粒度分布不合理问题,必须更换新型细碎机。

3.5水位测量

检查汽包内部装置,发现汽包筒身3只水位计汽侧取样管未穿过汽包内壁隔层,布置在汽包进水处,且没有可靠的稳流装置。经与锅炉厂研讨后确定改进方案:延长汽侧取样管,躲过进水紊流区;将汽包筒身左、右侧差压式水位计与汽包两端的电接点水位计换位。改造后,顺利投入给水自动调节和投入水位保护,确定(0±50) mm为正常值,±125 mm为报警值,±200 mm为跳闸值。减轻了运行人员调节强度,保证了锅炉安全。

3.6煤仓

针对煤仓贴煤问题,加装煤仓自动疏松控制装置,由内置疏松机(刮板式)、可编程控制器等组成。该装置可进行故障报警、连锁控制,对保护给煤机、防止锅炉燃烧故障,发挥了重要作用。改造前,煤仓一旦贴煤、棚煤,不易被运行人员发现,需要到就地检查设备情况;改造后,出现上述故障时,疏松机会自动工作,保证锅炉给煤机连续给煤,避免锅炉降低出力和发生燃烧事故。

3.7耐磨、耐火料磨损脱落

炉膛下部内表面等部位耐磨、耐火材料没有预留膨胀缝,温度循环波动造成耐磨、耐火材料大面积脱落,为此进行了修补。高温绝热旋风分离器和对流烟道之间的连接烟道内表面的耐磨、耐火材料出现贯穿性裂纹,使用可塑料进行修补,因使用寿命短,重新进行了施工及养护。耐磨、耐火材料的选择、施工及养护是CFB 锅炉面临的重大难题,无经验可循,需要在运行实践中摸索。

4结束语

针对220 t/h CFB锅炉运行发现的问题,通过分析原因与采取相应措施,取得了良好的运行效果,为220 t/h CFB锅炉机组安全稳定运行奠定了基础,对今后建设CFB锅炉具有一定的借鉴意义。

|

|

| 资讯录入:admin 责任编辑:admin |

|

|

上一篇资讯: 给水泵密封水系统对机组安全运行的影响

下一篇资讯: 电力系统用蓄电池直流电源装置运行与维护技术规程 |

|

|

| 【字体:小 大】【发表评论】【加入收藏】【告诉好友】【打印此文】【关闭窗口】 |

|

网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!) 网友评论:(只显示最新10条。评论内容只代表网友观点,与本站立场无关!) |

|

|

|

|

|