摘 要: 本文简要分析现阶段国内流程行业ERP项目面临的问题,从信息集成角度,提出流程行业信息化解决方案应采用包含EAM的ERP解决方案,而采用以设备监控为核心的管控一体化解决方案则是现阶段流程工业MES建设的关键与捷径。

前 言

现阶段国内制造业信息化建设的一个重点是利用企业资源计划系统(Enterprise Resource Plan-ning,即:ERP)实现企业管理信息化。

流程工业是国民经济发展中极为重要的基础支柱产业,是制造业的重要组成部分。从信息集成角度看,现阶段国内流程工业ERP普遍存在两个方面的问题:一是流程工业大多是资产密集型行业,对设备依赖性大,但当前国内ERP产品在设备管理方面的普遍不足使得很多流程工业企业设备管理仍然采用手工方式,或者是专门开发的企业资产管理系统(Enterprise Asset Management,即:EAM),导致设备管理系统无法与ERP系统集成;二是尽管流程工业大量采用基础自动化系统,但是这些系统中的数据通常是独立存在而不能共享,而且普遍存在控制层与计划层的ERP系统信息无法集成的问题。

1 ERP/EAM,MES的基本概念

1.1 ERP的概念

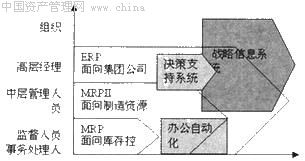

ERP(Enterprise Resources Planning,“企业资源计划”),可以从管理思想、软件产品、管理系统三个层次给出它的定义(见图1):

1.1.1 是由美国著名的计算机技术咨询和评估集团Garter Group Inc.提出的一整套企业管理系统体系标准,其实质是在 MRPII(Manufacturing Re-sources Planning,“制造资源计划”)基础上进一步发展而成的面向供应链(Supply Chain)的管理思想;

1.1.2 是综合应用了客户机/服务器体系、关系数据库结构、面向对象技术、图形用户界面、第四代语言(4GL)、网络通讯等信息产业成果,以ERP管理思想为灵魂的软件产品;

1.1.3 是整合了企业管理理念、业务流程、基础数据、人力物力、计算机硬件和软件于一体的企业资源管理系统

图1 ERP模型

ERP作为一种集成化的应用,其覆盖面涵盖企业经营活动的方方面面,企业使用这种应用系统可以用集成的方式替代众多单一,相互没有联系的业务信息系统,将企业的采购、库存、制造、销售、设备、财务等各个业务环节中产生的业务信息进行无缝连接,从而改善企业的运作效率,提高企业经营效果。

1.2 EAM的概念

流程工业企业产品的产量、品质与设备能否不间断正常运转关系巨大,其生产成本与生产设备的维修、维护费用的高低、备件库存所占用的企业的流动资金量也有很大关系,设备管理的水平极大影响这类企业的效益。因此,对资产的维护、保养、跟踪等信息管理就显得尤为重要。

Enterprise Asset Management(EAM),即企业资产管理系统,其主要适用对象是资产密集型企业,EAM以提高资产可利用率、降低企业运行维护成本为目标,以优化企业维修资源为核心,通过信息化手段,合理安排维修计划及相关资源与活动,从而提高企业的经济效益和市场竞争力。从ERP的角度看,可以将EAM看成是ERP的一个子集。

1.3 MES的概念

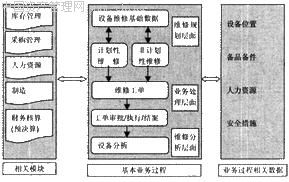

MES是20世纪90年代由美国先进制造研究机构(Advanced Manufacturing Research,AMR)提出的一个三层的企业集成模型,该模型将MES定义为“位于上层计划管理系统与底层工业控制之间的、面向车间层的管理信息系统”,MES为操作人员、管理人员提供计划的执行、跟踪以及所有资源(人、设备、物料、客户需求等方面)的当前状态信息。其构成如图2所示:2 现阶段流程行业ERP项目面临的主要问题

从信息集成角度看,目前国内流程工业ERP项目面临2个重要问题:

2.1 由于国产ERP产品在企业资产管理方面功能普遍较弱,导致很多实施了ERP的流程工业企业设备管理仍然采用手工方式,或者是专门开发的设备管理系统,无法与企业已经实施的ERP系统集成;

2.2 流程工业大量采用自动化生产设备、自动化检测仪器、自动化物流运输存储设备、自动化控制等基础自动化系统,虽然它们能取代不少人工劳动并解决了一些生产瓶颈,但由于缺少相应的信息集成系统,这些系统中的数据各自独立存在而不能共享,形成所谓“自动化孤岛”,其功能没有得到充分发挥。

从企业信息集成角度看,作为一个上层计划系统,ERP与底层控制系统之间存在断层,使得计划与制造过程难以集成,影响企业计划的实时性与企业管理的敏捷程度。

3 流程行业ERP项目面临问题的解决方案初探

3.1 流程工业ERP项目应采用包含EAM的解决方案

流程工业在ERP系统实施过程中,应重点考虑企业资产管理(Enterprise Asset Mangement,即:EAM)方面的内容。流程工业ERP系统中设备管理体系的基本结构应包括如下方面:

基础数据维护部分:用于定义逻辑位置与物理没备等设备基础数据,设备结构建立的基本数据,以及设备维修所应包含的基础数据;

工单管理部分:包括工单生成、工单准备、工单计划与调度、工单实施、报告与关闭、工单成本分析;

预知预防性维护部分:包括基于时间的预防性维护、基于事件的预防性维护、基于状态的预知性维护、基于检修线路的预防性维护;

设备管理分析:包括设备综合绩效(OEE)分析,成本分析;

同时需要包括ERP系统与底层设备监控系统的接口,以及设备管理部分与库存、采购、人力资源、财务、制造等模块的接口。

其主要业务过程与构成如图3所示:

图3 EAM中业务过程及其它模块间的关系

3.2 采用以设备监控为核心的管控一体化是现阶段流程工业MES建设的关键与捷径流程工业可以采用MES作为桥梁,实现从计划层,到车间作业层,乃至底层控制层的集成。流程工业MES建设需要解决2个主要问题,一个是建立生产过程模型,并将ERP的生产计划、生产规范转化为过程控制设定值;另一个是将车间作业的数据汇总、分析、总结后反馈至ERP系统,MES可以通过向ERP提供车间的实时信息解决这个问题。

现阶段,以设备监控为核心的管控一体化是流程工业MES实现的关键与捷径。目前,作为一个软件产品,MES相对于ERP以及工业控制类软件还处于发展的初级阶段,少有通用且成熟的产品,但是作为一种需求,MES却是迫切的,并且,对于流程工业,MES的成功应用从某种程度上说是企业信息化成功与否的关键环节之一。

流程企业的生产过程千差万别,工艺过程的设定也非常复杂,建立一个与实际产品工艺过程完整对应的过程模型,并且将其“翻译”为相关的自控设备设定参数、并进行参数设定,其技术复杂程度巨大,并且实现成本也是十分高昂的,加上诸如信息安全等方面的其他因素,从现实情况看,实现这个过程是相当困难的。

然而,以设备监控为核心的管控一体化却是相当现实的、其可操作性也很强。其基本结构图如图4所示:

图4

首先,进行集中的设备状态监控在技术上是成熟的。现代的DCS功能日趋强大,过程可视化组态工具提供了丰富的监控手段,能够按照生产经营管理的需要进行设定,使得生产、管理人员了解实时生产情况,对生产进行实时控制成为可能;另外,现代DCS普遍提供标准数据接口,方便数据导出,在一个集中的平台上监控多种不同厂商的DCS下位机SPLC监控点也是可行的。其次,建设一个以集中设备状态监控为核心的MES在经济上是可行的。通用动态数据服务器软件的出现意味着成本的降低,当这个核心技术不再成为瓶颈,成本必然大幅降低。

以设备监控为核心的MES开发的重点内容至少包括功能强大的数据采集接口,快速反应的生产调度,实时化的质量控制,动态的设备运行状态监控。实时化的生产成本核算等方面。

4 结论

流程工业的ERP解决方案应当将EAM作为核解决方案的一个重要部分,这种做法较采用独立的EAM有较大优势。这样一个EAM系统能够规范企业设备基础数据与技术档案管理,降低库存投资,提高采购效率,防止短缺,更有效地配置人力没其它资源,管理故障历史,跟踪设备变化情况,规范的作业流程,提高管理效率,促进检修与安全规程的执行,提高设备的可用性与可靠性,减少设备停机时间,降低设备维修费用,降低生产成本,提供与底层设备通信接口,实现设备状态监测,提供有效的设备管理绩效分析工具,评估企业资产管理水平。

但即使增加了设备管理模块,ERP也只是把设备作为资源来管理,至于与生产计划的集成,至多也就是做到能力运算方面考虑设备检修问题。对于流程工业来说,采用MES的设备管理模块除了在实际意义上管理设备的的全生命周期,同时把设备管理与监控和生产过程、生产工艺、安全、故障诊断、预警乃至成本控制等紧密关联在一起,因此更接近设备管理的本质与设备管理的目标。从这个意义上说,采用MES与ERP集成的流程工业设备管理的解决方案是有很强实际意义的解决方案,MES的设备管理模块与ERP设备管理模块相接,可以提供实时的基于状态监控的设备管理,以设备状态监控为核心,以管控一体化为主要内容的MES将能够在相当程度上解决生产过程控制、生产工艺控制、安全、故障诊断、预警,乃至成本实时控制等问题。

|