|

摘 要 :本文介绍了东芝-三菱公司生产的TMdrive-MV大功率高压变频器,在电厂300MW锅炉引风机系统上的应用。并简要介绍了该变频器的特点,以及实际的节能效果分析。

1 引言

(1) 系统概述

大唐安阳电厂#9机组和#10机组装机容量都是300MW。每台机组采用两台吸风机,并由双速电机驱动,风机转速有高速和低速之分。目前主要采用进口风门挡板调节以控制风量。其缺点是截流损失大。系统振动大、噪声大、对环境造成恶劣的影响。同时调节阀门容易磨损。吸风机在低速运行时不能满足满负荷的要求,必须切换到高速运行。

(2) 运行状况

正常运行中,两台吸风机低速运行,电流100~110A。机组最高负荷为270MW。在机组满负荷运行时有一台风机必须切到高速运行。现风机存在如下问题:

一是风机在低速切高速运行时,如果高速绕组不能在瞬间启动,则保护动作,连跳同侧送风机及一次风机,存在事故隐患;

二是吸风机高速运行不正常,电机轴瓦温度较高,风机振动增大,不能保证正常运行,给机组 的安全运行带来隐患,设备维护费用高。

2 设备简述

风机型号:Y4-2×73-3№29F型双吸入离心式双速风机;

容积流量:304.2(264.6)m3/s;

出口全压:4530(3480)Pa;

风机效率:85.5%;

电机型号:YDKK1000-2-8/10型;

额定电压:6000V;

额定电流:265/151A;

额定功率:2250/1150kW;

额定转速:740/590r/min;

数 量:共2台。

3 改造方案

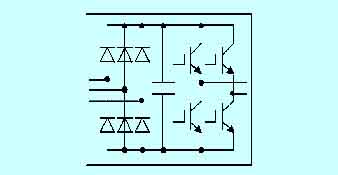

(1) 每台吸风机加装一台高压变频器。变频器接电机的高速绕组。电机的低速绕组接低速断路器,用于变频器故障时的旁路运行。

(2) 在变频器与电机之间增加一台隔离刀闸柜,并与低速断路器电气连锁。电机变频运行时采用高速,隔离刀闸闭合,低速断路器禁止合闸。电机旁路运行时,隔离刀闸断开,由低速断路器控制电机进行低速运行,如图1所示。

图1 电机进行高、低速运行接线图

(3) 变频器的技术数据

变频器型号:TMdrive-MV(东芝-三菱公司生产);

额定容量:2720kVA;

额定电压:6kV,±10%;

额定输出电流:263A;

输出电压范围:0~6kV;

输出频率范围:0~50Hz;

过载过载能力:125%,1min;

输入效率:>97%。

(4) 变频器采用DCS控制。通过4~20mA的调速信号,根据炉膛负压控制变频器的输出频率,并由DCS输出信号,控制变频器的启动和停止。变频器还可以向DCS反馈运行、停止、准备好、报警、故障等状态信号,以及变频器的电流、电机转速等模拟量信号。

4 变频器的系统结构

(1) 由输入变压器,变频单元及控制系统三部分所组成。主电路拓扑结构采用多电平串联技术,每相采用6个单元串联,三相共18个单元;

(2) 变压器采用H级绝缘的移相整流变压器,可靠性极高。H级绝缘可以承受180℃的高温,因此变压器体积比其他品牌小。由于整体容量2720kVA较大,因此实际采用两台变压器,一次端并联,二次端通过单元串联输出。变压器的厚度在所有品牌中最薄;

(3) 每台变压器的副边有九个低压绕组,各低组间的耐压按高压设计。这九个绕组分别给三相的三个串联单元供电。因此两台变压器可以给三相的六个串联单元供电;

(4) 变频器的主电路拓扑结构原理如图2所示;

图2 变频器的主电路拓扑结构

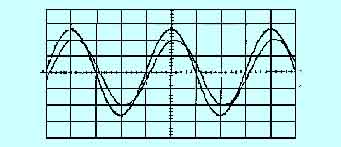

(5) 变频单元的结构完全一致,可以互换。变频单元实际上是一台三相输入、单相输出的低压变频器,开关器件采用IGBT。而低压变频技术目前已经非常成熟,因此变频单元的可靠性极高。单元的原理图如图3所示。

图3 变频单元的原理图

5 变频器抑制谐波的措施

(1) 采用移相变压器,二次端所接各个单元产生的高次谐波电流相位上产生偏移,因此在变压器一次端互相抵消,将一次端到电网的电流谐波控制到最小。变频器输入电压和电流波形如图4所示;

图4 变频器输入电压和电流波形

(2) 变频器输入电流谐波在不加任何滤波器时,满足IEEE519国际标准,实际检测值如图5所示;

图5 变频器输入电流谐波实际检测值

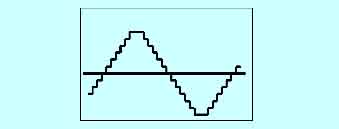

(3) 变频器的相电压输出为6个单元串联输出,线电压输出13电平。每个单元的输出采用正弦波PWM波形,载波频率4.8kHz,因此输出电流为正弦波,输出电压非常近似正弦波。相电压输出形如图6所示:

图6 相电压理论叠加波形示意图

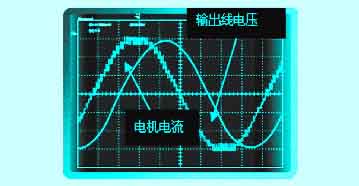

输出13电平线电压和正弦波电流的波形见图7所示:

图7 输出13电平线电压和正弦波电流的波形

6 变频器的主要技术特点

(1) 采用H级绝缘变压器,耐温等级提高到180℃,温升可以达到125K,减小了变压器的体积。

(2) 在任何时候,只允许一个单元的IGBT导通或关断,任意两个单元不会同时导通或关断,而且将每个单元的载波频率降低为0.8kHz,但6个单元串联后的载波频率则为2.4kHz。线电压的载波波频率达到4.8kHz。由于载波频率降低,IGBT的开关损耗减小,整体效率得到提高。

(3) 采用矢量控制,将电机电流分解为励磁电流Id和转矩电流Iq,并对这两种电流分别进行闭环控制。变频器对转速控制的精度非常好,不论负载如何变化,都可以保证电机转速恒定。

不论是主电源电压还是控制电源电压,当瞬时停电发生时,只要停电时间不超过0.3s(300ms),变频器可以继续运行,不会停机或跳闸。

在检测到电源电压失电后,欠压保护动作。变频器先将转矩电流Id降为零。同时维持励磁电流Iq不变。因此由于没有有功功率的输出,内部损耗又很小,电解电容内部的电压很少下降,基本可以维持与电机转速相对应的频率和电压不变。此时电机转速会稍有下降。

当在0.3s内电源电压恢复后,变频器仍就输出与电机转速相对应的频率和电压,并会自动恢复转矩电流,并然后将电机加速到原来预定的转速上去。如图8所示。

图8 电源电压失电约200ms时的波形

图8中电源电压失电约200ms,此时转矩电流基准降到零。电流反馈并未降到零,维持励磁电流。电源电压恢复后立即恢复。

(4) 电源停电时间超过0.3s时,变频器停止输出,输出电压和电流均为零。只要停电在6s以内恢复,电机转速虽有一定的下降,但变频器可以自动重新再启动,恢复正常运行。在此期间,变频器不会给出停止或报警、故障信号。如图9所示。

图9 电源电压失电约1s时的波形

图9中电源电压失电约1s,此时转矩电流基准和电流反馈都降到零。由于没有励磁电流,不能检测电机转速,因此电机速度反馈也降到零。电源电压恢复后,变频器须等待电机剩磁电压衰减完毕,因此必须延时后才能自动再启动。延时时间是电机电压衰减时间常数的3倍,图中约7.5s。此时电机转速略有下降。延时时间过后,变频器会自动再启动。启动时首先给出较高的速度基准和很低的电压,用于产生励磁电流和电机磁场,电机产生反电势。根据电机的反电势频率测量电机的转速。变频器的速度基准会快速向实际测量的转速靠近。此时由于输出电压的频率与电机实际转速不符,因此会产生瞬时冲击电流,并限制在125%以内,持续时间1~2s左右。当速度基准与变频器实测转速一致时,冲击电流消失,电机电流恢复到正常值,并按预定的加速度将电机加速到预定转速。

7 采用变频后的经济效益统计

(1) 由于9#机与10#机完全一样,将9#炉引风机变频运行,与10#炉引风机工频运行进行对比,并记录9#炉与10#炉吸风机各自的用电量,发电量和厂用电率千分值。

(2) 以下为9#炉吸风机与10#炉吸风机每日的用电量记录数据,9#炉的用电量统计如表1所示。

10#炉用电量的统计如表2所示:

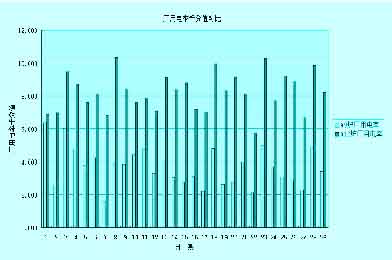

9#炉与10#炉引风机用电量对比如图10所示:

图10 9#炉与10#炉引风机用电量对比

9#炉与10#炉厂用电率千分值对比如图11所示:

图11 #9炉与#10炉厂用电率千分值对比

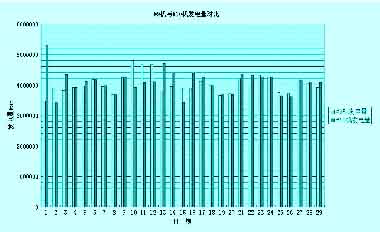

9#机与10#机发电量对比如图12所示:

图12 #9机与#10机发电量对比

(3) 根据记录29天的数据图表统计计算

9#机组发电量与10#机组发电量相比占116678400/118545600=98.42%。9#炉用电量与10#炉用电量相比为427680/972000=44%。按相同的发电量进行对比修正,变频用电量为工频用电量的44%/98.42%=44.7%。节电率为100%-44.7%=55.3%。

11月份9#炉节约用电量为: 427680/44.7%-427680=529100kW·h,

按上网电价0.333元/kW·h,计算节电费用为: 0.333×529100=176190(元)

11月份全月平均节电费用:

176,190×30/29=182,265元,即18.23万元。年平均节电费用按10个月计算=18.23×10=182.3万元。

8 结束语

由以上统计数据的计算分析可以看出,采用变频运行后,仅仅节电每年带来的经济效益就已经相当可观。另外由于实现软启动,避免了电机启动时对电网和机械的冲击,电网电压更加稳定,同时电机和风机的使用寿命得到延长。如果考虑到节省系统维护费的用及系统运行可靠性的提高,综合经济效益更高。

|