|

摘要:本文在现场调研的基础上,对典型失效样品进行了失效分析,首先进行了化学成分、机械性能及金相组织等常规检验;对表面腐蚀坑、裂纹进行了宏微观分析,表明裂纹是从腐蚀坑处萌生,沿着大体垂直于表面的方向向内穿晶扩展;扫描电镜能谱分析表明腐蚀坑内的产物主要含Fe、Mn、Si、S、等,X射线光电子谱分析得出表面的腐蚀产物主要有:Fe2O3、FeCl2、FeSO4、NH3、Si3N4等,由此综合分析推断介质中主要含有H2O、Cl-、SO42-等。结合卸荷槽部位的结构特点及受力情况,阐述了引起RD2轴卸荷槽部位腐蚀疲劳裂纹的主要原因为大气腐蚀,为制定有效预防措施提供了可靠依据,对确保行车安全有重要意义。

关键词:RD2轴,卸荷槽,腐蚀疲劳,裂纹,失效

1 概述

1997年铁道部要求各车辆工厂和铁路局各车辆段就有关车轴探伤情况进行了统计分析,分析表明:因卸荷槽腐蚀裂纹报废的车轴占相当的比例;1998年我们对重点车辆段和车辆工厂进行了调研,发现卸荷槽腐蚀裂纹仍占一定比重[1],到现在为止问题仍未得到解决。

迄今为止国内外有关资料只报导过,对轮座部位抗微动腐蚀进行预防和修复的研究,尚未见到国外就有关车轴卸荷槽部位出现腐蚀裂纹的报道。由此看来,因卸荷槽部位腐蚀疲劳引起的切轴是我国车轴出现的特有失效形式,目前尚无成熟的经验可借鉴。国内资料中,有关于冷切事故断轴方面的报导[2,3,4],也有从探伤角度进行讨论的文章[5,6],但尚未见到对卸荷槽部位腐蚀疲劳裂纹进行失效分析的报导。因此,为了消除事故隐患,确保行车安全,急需对导致RD2轴卸荷槽部位腐蚀疲劳及开裂的原因,开展深入细致的研究,以便找出具有针对性的预防对策,本文的研究有很强的现实意义。

2 腐蚀疲劳裂纹的失效分析

2.1 宏观特征:

本文用于失效分析的实物车轴取自北京二七车辆厂,简要情况如下:1998年7月28日北京二七车辆厂经磁粉探伤发现该轴卸荷槽部位有腐蚀裂纹,该轴轴号19014,轴型RD2,车轴制造日期1994年8月,轮对第一次组装日期1994年9月8日,该轴右卸荷槽部位有多处腐蚀疲劳裂纹,且裂纹沿圆周断续分布。

经过磁粉探伤后卸荷槽部位的裂纹清晰可见,其形貌特征如图1所示,裂纹出现在腐蚀坑比较严重的部位,在整个圆周上断续分布着多条裂纹,裂纹均沿圆周方向,且位于轴颈后肩与轴颈之间的过渡圆弧附近,该处应力集中程度比较高,有的裂纹已经连接在一起但并未全部贯通。

图1 卸荷槽部位腐蚀裂纹的宏观形貌特征

2.2 失效分析取样部位说明

按照“车轴质量检验试样取样部位和加工要求规程”,在轴颈部位取样进行常规检验,检验项目包括化学成分、机械性能、低倍、晶粒度、夹杂物及金相组织等;在卸荷槽部位取样对腐蚀坑及裂纹进行分析,具体包括腐蚀坑及裂纹的扫描电镜分析、金相分析以及腐蚀坑内腐蚀产物的分析,其中金相磨面垂直于卸荷槽表面。

2.3 常规检验

2.3.1 化学成分

如表1所示为化学成分检验结果,由表可以看出,被检车轴化学成分符合标准要求。

表1 化学成分检验结果(%)

| 元素成分 |

C |

Mn |

Si |

S |

P |

Cr |

Ni |

Cu |

| 被检车轴 |

0.43 |

0.65 |

0.23 |

0.010 |

0.011 |

<0.10 |

<0.10 |

<0.05 |

| 标准要求 |

~0.45 |

0.50~0.80 |

0.15~0.35 |

≤0.045 |

≤0.040 |

≤0.30 |

≤0.30 |

≤0.25 |

2.3.2机械性能

由表2机械性能检验结果可见,被检车轴的机械性能满足标准规定的要求。

表2 机械性能检验结果

| 力学性能 |

抗拉强度σb(MPa) |

伸长率δ5(%) |

冲击值αk (kJ/m2) |

| 4个试样平均值 |

个别试样最小值 |

| 被检车轴 |

590 |

29.5 |

515 |

480 |

| 标准规定 |

569~598 |

≥21 |

≥490 |

≥340 |

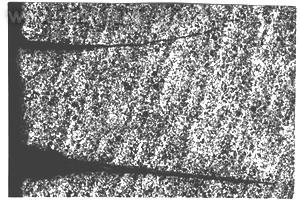

2.3.3金相组织及晶粒度

图2为被检车轴的金相组织,由铁素体(白色)和珠光体(黑灰色)组成,晶粒较细小,晶粒度约为6~7级,符合技术条件要求(晶粒度5~8级)。

图2 被检车轴的金相组织 100×

2.3.4酸浸低倍组织及高倍夹杂物

表3为被检车轴的酸浸低倍组织检验结果,由表3可以得出被检车轴的酸浸低倍组织完全符合YB4061-91要求。

表3 酸浸低倍组织检验结果

| 低倍组织 |

类型及级别 |

| 一般疏松 |

中心疏松 |

方型偏析 |

点状偏析 |

| 被检车轴 |

1.0 |

1.0 |

1.0 |

1.0 |

| YB4061-91要求 |

≤2.5 |

≤2.5 |

≤2.5 |

≤2.0 |

表4为高倍夹杂物检验结果,由表4可见被检车轴的高倍夹杂物符合YB4061-91的规定要求。

表4 高倍夹杂物检验结果

| 高倍夹杂物 |

夹杂物类型及级别 |

| A类(硫化物) |

B类(氧化铝) |

C类(硅酸盐) |

D类

(点状氧化物) |

| 被检车轴 |

2.0 |

1.0 |

2.0 |

0.5 |

| YB4061-91要求 |

≤3.0 |

≤3.0 |

≤3.0 |

≤3.0 |

2.4 腐蚀坑及裂纹的微观分析

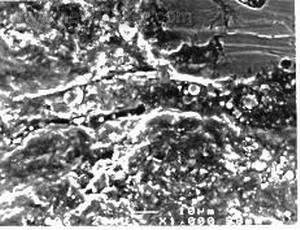

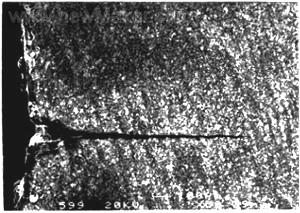

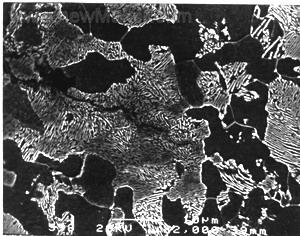

首先对取样表面的腐蚀坑及裂纹进行了扫描电镜观察,发现在卸荷槽部位一定范围内存在大量腐蚀坑,在过渡区域应力集中部位腐蚀坑处发现裂纹,裂纹大体与加工刀痕平行,沿着圆周方向,有多条平行裂纹,可见在有腐蚀坑的地方不一定有裂纹,只有在过度区应力集中的地方,腐蚀坑处才有裂纹,而且有许多裂纹。腐蚀坑及裂纹的微观形貌如图3所示。接着对取样就卸荷槽裂纹进行金相和扫描电镜观察,图4为金相检验结果,在一个纵向磨面上发现两条裂纹,裂纹起始部位大体垂直于卸荷槽表面,裂纹扩展方向稍有偏离,两条裂纹基本平行,其中一条较粗,一条较细。图5、图6为扫描电镜下裂纹的形貌特征,图5为裂纹的整体形貌,从图中可以看出,裂纹是由腐蚀坑处萌生的,这一点与图1、图3所观察到的结果是一致的。图6为裂纹尖端的形貌特征,裂纹为穿晶扩展,且裂纹尖端终止于珠光体内。

图3 腐蚀坑及裂纹在扫描电镜下的形貌特征

图4 卸荷槽部位裂纹及金相组织形貌特征 50×

图5 图4中裂纹在扫描电镜下的形貌特征

图6 裂纹尖端在扫描电镜下的形貌特征

从以上分析可知,卸荷槽部位裂纹起始于腐蚀坑,且位于过渡区应力集中部位,裂纹穿晶发展,发展方向大体垂直于卸荷槽表面,且常常有多条裂纹存在。

2.5 腐蚀坑内腐蚀产物分析

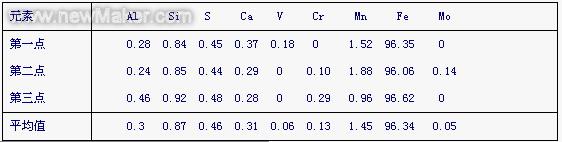

为了对腐蚀坑内的腐蚀产物进行分析,分别对卸荷槽表面腐蚀坑部位取样进行了扫描电镜能谱分析和表面XPS分析(X射线光电子能谱分析),图7为取样卸荷槽部位腐蚀坑内腐蚀产物的扫描电镜能谱分析,表5为腐蚀坑内产物的能谱分析结果,对照表5和图7可以看出,腐蚀坑内的产物主要含Fe、Mn、Si、S、Ca、Al、Cr等。

表5 腐蚀产物的能谱分析结果

图7 腐蚀坑内腐蚀产物的能谱分析

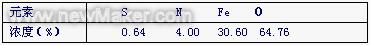

对卸荷槽表面腐蚀坑内的腐蚀产物作XPS分析,如图8所示为表面XPS分析全谱线图,表6为XPS定量分析结果,需要说明的是,因XPS分析是针对表面层50~100A厚度范围而言,且表面常吸附C元素等,所以定量分析中并没包括C。

图8 腐蚀坑内腐蚀产物的XPS分析全谱线图

表6 表面XPS定量分析结果

需要特别指出的是,做了几例较为典型的卸荷槽部位有腐蚀裂纹的实物轴的失效分析,分析结果基本一样,所以就不一一列举了。

3 结论

通过对卸荷槽部位有腐蚀裂纹的RD2轴进行宏观、微观形貌、常规检验以及腐蚀产物的分析,得到以下结论:

(1) 腐蚀轴的化学成分、机械性能、金相组织、晶粒度、酸浸低倍组织及高倍夹杂物等常规检验结果均符合标准要求。

(2) 卸荷槽部位裂纹沿着圆周方向为横向裂纹,而且常常有多条裂纹分布在卸荷槽应力集中部位;卸荷槽部位裂纹与腐蚀坑有一定的对应关系,即裂纹起始于腐蚀坑,沿着大体与卸荷槽表面垂直的方向向内扩展,且为穿晶扩展。

(3) 腐蚀轴的失效属于腐蚀疲劳断裂。车轴的腐蚀疲劳是指其在循环应力和腐蚀介质的共同作用下产生的一种损伤形式。车轴在腐蚀介质中,局部受化学浸蚀而形成腐蚀坑。腐蚀坑处产生应力集中,易于诱发疲劳裂纹,从而缩短疲劳裂纹萌生寿命[7]。在腐蚀条件下金属材料基本上没有作为永久寿命的疲劳极限,即使在很低的交变应力作用下,也将会引起疲劳裂纹的形成和扩展。车轴一旦发生腐蚀疲劳,其寿命将会大大缩短。

(4) 腐蚀产物分析表明:卸荷槽部位腐蚀属大气腐蚀,而大气腐蚀则主要与H2O、Cl-和SO42-有关。

|