摘 要:烟气轮机是炼化企业生产中重要的核心设备,在炼化行业中广泛应用。但是由于烟机机组自身的特性导致其故障率较高,对生产带来危害。本文结合状态监测理论和多年来的实践经验,对烟气轮机常见故障的机理、诊断方法及处理手段作介绍。

关键词 烟气轮机 状态监测 诊断

烟气轮机(简称烟机)是石油化工行业常见的关键设备之一,它利用催化裂化装置生产过程中产生的高温再生烟气余热驱动离心式或轴流式空气压缩机作功或给发电机提供动能。烟机机组的运行情况直接关系到装置的运行周期和能耗水平,对保证装置正常平稳运行和节能降耗具有重要意义。据统计:仅中石化集团公司投用的39台烟机机组,2003年度累计创造效益7.8亿元,经济效益十分显著。

但是同时,烟气轮机也是炼化行业关键设备中故障率最高的。平均无故障运行时间不超过280天,有的厂烟机一年停机修理2-3次是很普遍的现象。这与装置长周期运行的要求相差很远,频繁停机导致装置能耗上升,处理量下降,严重的使装置切断进料甚至非计划停工的现象时有发生,严重影响了企业经济效益。

因此做好烟机机组的状态监测及故障诊断,及时查清停机原因和设备隐患,采取相应的措施,保证机组安全、稳定、长期运行是十分重要的。

导致烟机故障率居高不下的主要因素是高温和粉尘。烟机机组的机械功能故障,大多与这两者有关。烟机常见的故障,例如磨损、叶片断裂、粉尘堆积、动静摩擦、动平衡破坏、同心度偏移、油膜失稳、壳体变形及管线应力影响都是直接或间接与这两者密不可分。(对于电网波动、仪表系统、液压系统故障导致烟机停机的事故,在烟机故障停机次数中也占有较大比例,但这些不是本文讨论的范围,不在此介绍。)

下面分别对几种类型的故障原因、诊断方法及故障处理作介绍。

一、不平衡及磨损

这一类故障的表象是一致的,就是烟机转子的动平衡被破坏,导致振动超标,甚至机组停机。

1.磨损

催化裂化装置再生烟气中所含催化剂为主的烟气粉尘,随烟气一起高速通过烟机叶片,对烟机流道产生冲刷,在高温的作用下(通常烟气入口温度在620℃以上),烟气粉尘对转子的磨损加剧,磨损严重的部位常发生在叶片、台肩、榫槽等部位,会出现刀刃状或拇指状的划痕,冲蚀严重时会出现蜂窝状。

2.叶片断裂

当叶片均匀冲刷时,磨损对烟机转子平衡的影响不大,而当出现不均匀磨损时,转子动平衡破坏,机组振动值上升。当冲蚀现象日益加剧,叶片受损严重,同时机组振动逐渐加大,受损叶片在长期振动产生的交变应力的破坏下极易发生断裂,因为叶片突然断裂又会使烟机转子动平衡严重破坏,振动值巨幅上升。

3.粉尘堆积

目前投用的各类烟机中普遍采用过热蒸汽或饱和蒸汽冷却、吹扫烟机轮盘。高温的烟气通过混有较低温度的蒸汽时,或吹扫蒸汽本身带有不饱和蒸汽时,在水分凝结作用下,烟气粉尘会大量附着在烟机流道及叶片上。这些结焦物有时是均匀分布的、有时是不均匀的,将直接影响转子的动平衡。特别是烟机运转过程中烟气条件不断变化或结焦物增多、增重后,附着在叶片某部位的结焦物受离心力作用被甩脱,这样就严重破坏了转子的动平衡,引起机组振动突发性升高。而当结焦物大部分被甩掉后,烟机的振动又会降下来。很多烟机在运行时振动情况波动都是这一过程引起的。

粉尘堆积现象更容易发生在双级轮盘的烟气轮机上,这也是双级烟机故障率相对偏高的主要原因。

4.故障的监测与诊断

这一类故障都是因为转子质量偏心造成的。不平衡故障按其发生过程可分为原始不平衡、渐发性不平衡和突发性不平衡几种情况。

对于不平衡类的故障进行诊断时要掌握以下要点:

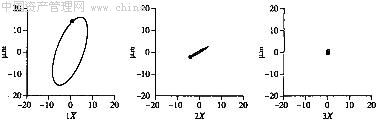

(1)时域波形为近似的等幅正弦波;

(2)频谱成分以转子工频为主;

(3)轴心轨迹为一个较稳定的偏心率较小的椭圆;

(4)全息谱上,工频椭圆较大,而其它成分均较小;

(5)振动随转速变化明显。若在低速转动时振动值过大,则有可能是测振探头失真或轴上测振带损伤;

(6)通常径向振动较大,而轴向振动较小。但是当发生轴弯曲时,轴向振动会明显上升。

对于烟机转子的初始不平衡和运行过程中逐渐产生的不平衡故障应区别对待。对于后者可以采取调整工艺参数、提升烟气质量、优化操作手段等方法加以克服,避免非计划停机。

5.诊断实例

武石化催化装置2#主风机机组采用YL一3000II型烟气轮机,由中石化北京设计院设计,兰炼机械厂生产,为单级悬臂式结构,功率2500kw。该机于1984年投用,1996年11月份,烟机振动值达到120-140μm,后经过工艺调整,其振动值降至报警线以下,运行一段时间后,到1997年初振动值再次高报,危害安全生产。

在这期间的监测发现,烟机各测点的频谱中均以工频成分为主,且径向振动明显,当烟机负荷变化时振动值变化不明显,而同时油液、温度、流量等工艺参数正常,因此诊断为不平衡故障。结合机组运行中振动值波动较大的情况,分析认为是催化剂粉尘在烟机叶片上结焦-脱落这一过程所致,建议烟机操作人员改变吹扫蒸汽的流量及温度,以改变烟机轮盘及叶片的温度,使结焦物在交替变换的温度环境下松动直至脱落。反复数次操作后,烟机振动值在经过一段时间的波动变化(80-110μm)后迅速下降,最终稳定在60-70μm左右,调整工作结束。此后烟机机组运行较平稳。年底烟机解体检修时,在烟机叶片上发现了少部分不完整的层叠状结焦块,证实了先前的判断。

二、不对中及热变形

造成机组转子不对中的原因有安装误差、管道应力影响、温度变化产生的热变形、基础沉降不均等。较高的温度导致烟机和风机的壳体及管线存在热膨胀,由于设计或制造上的缺陷常常会导致壳体及管线的热分布不均匀,而支座猫爪(滑移支座)或导向槽故障也会引起壳体膨胀受阻,造成壳体变形、移位及承受较大的热应力。因此对于烟机机组而言,热变形是导致对中状况恶化的主要原因。

1.故障的监测与诊断

不对中有两种基本形态:平行不对中和角度不对中,在监测过程中对这两种情况要加以区分。

(1)对于平行不对中来说,频谱中二倍频成分能量显著,而发生角度不对中时主要能量仍集中在一倍频,但会有明显偏大的轴向振动;

(2)波形在基频正弦波上存在二倍频次峰;

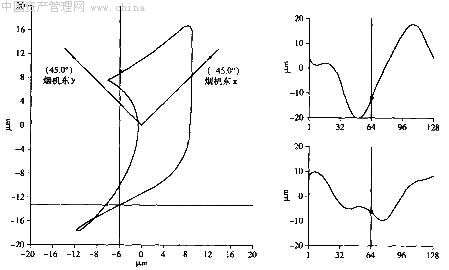

(3)提纯轴心轨迹显香蕉形或“8”字形;

(4)全息谱上工频及倍频椭圆较扁,同一测点两方向的二倍频相位之差为180°;

(5)平行不对中主要在径向振动上反映,且同一测点两方向振动会有明显的差值,主振方向与不对中的方向对应。角度不对中时轴向振动可能明显大于径向振动;

(6)振动大小随转速变化明显,随负荷增大而增大;靠近联轴器的轴承处振动较大。

单纯的热变形故障的故障特征与不对中故障极为相似,它的主要表现一般来说是在圆周方向某处出现明显的工频成分,其振动随转速的变化不明显。另外,还可以借助红外热像技术或温度测量手段来加以区分。

2.诊断实例

武石化联合装置烟气轮机,型号YLⅡ-4000,兰炼机械厂生产。该机于2003年7月底检修后开机振动高报停机,切除自保系统后再次开机振动值高达175μm,严重危害机组运行。

经现场监测,烟机测点中靠联轴器端振动值明显大于另一端,风机亦是如此;烟机轴向振值明显偏高,频谱中以工频能量为主,二倍频成分明显(见图1)。初步判断为对中故障,但是检修时采用了激光找正仪器,所有找正值均在标准内。进一步检查发现:开机后风机排气端(靠烟机端)机壳中心线向北偏移了0.27mm,风机排气端纵销靠死北侧而进气端位置正常。这说明风机转子在热应力作用下向北发生偏移,且产生开口朝北的角度不对中。这与前面的故障表象也是相符合的。

图1 烟机不对中时的全息谱图

在得出这一结论后仍然不足以解释振动值如此之大的原因。再进一步检查中得知烟机联轴器处供油管曾经发生堵塞(该烟机为齿式联轴器),这样推测烟机联轴器因润滑不当导致转矩锁定而卡死,引发振动值激增是最合理的解释。

得出这样的结论后,大胆地采用超常规的手段:用冷水直接冲淋烟机轴承箱南侧,目的是使烟机转子朝南开口方向偏转,从而摆脱联轴器转矩锁定力,一旦转矩锁定解除后,烟机振动就会明显下降。这样在冷水冲淋后不久,烟机振动果然开始下降,之后一直稳定在65μm之下,成功地避免了机组停机事故。

三、动静摩擦

大型机组动静摩的几率比一般设备要大得多。对烟机来说,由于高温变形,烟气粉尘堆积作用更易发生碰摩故障(尤其是二级式的烟气轮机)。另外,气封间隙过小,同轴度偏差过大,油膜不稳,承载力减低等因素都会导致碰摩发生。

动静摩擦会产生切向摩擦力,使转子产生涡动,转子的强迫振动、碰摩自由振动和摩擦涡动运动叠加在一起,产生出复杂的、特有的振动响应,因而摩擦力表象具有明显的非线性特征。

这一类故障的振动具有以下特征:

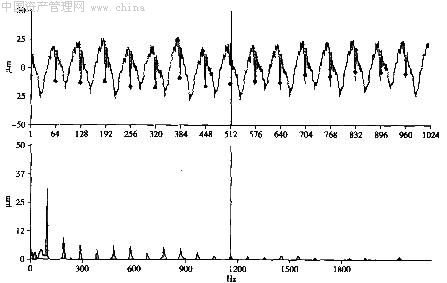

1.时域波形有明显的“削顶”现象。

2.频谱上除工频外还存在丰富的高次谐波成分,如2X、3X…和1/2X、1/3X、1/4X…

a)波形预谱图

b)轴心轨迹图

图2 烟机动静碰摩的波形频谱图及轴心轨迹

3.全息谱上出现较多偏心率大的椭圆。

4.轴心轨迹上有“尖角”。

5.振动大小有方向性,可能在某个方向会明显偏大。

6.当叶片部位发生碰摩时,还会在叶片通过频率处产生高频的响应特征。

图2所示为某烟机粉尘堆积后发生动静碰摩的典型实例,可以看出它的谱图特征与前所述十分吻合。事后检查该烟机转子,发现其级间导叶组件上堆满结垢了的烟气粉尘,导致与烟机轮盘直接接触、摩擦。

设备的故障诊断必然要经过信息收集一分析判断一推理一验证的循环反复的过程,对大型设备尤其像烟机机组这样复杂的多机组设备,它承受着机械、电气、热力等多种变化作用,且工况随生产需要经常变化,使用单一的分析办法很难判断异常所在。在监测时应采用多种方法进行综合分析,包括振动、油液、温度、工艺参数的相互联系,不断完善机组状态监测手段,提高故障诊断的精确度,确保机组的安全、长周期运行。

参考文献

1王建军.催化裂化装置烟机机组2003年停机故障分析与改进措施.《石油化工设备技术》,2004,2

2陈大禧,朱铁光.大型回转机械诊断现场实用技术.机械工业出版社,20

3屈梁生.机械故障诊断学.上海科学技术出版社,1990

|