|

差速器十字轴(简称”差轴”)是差速器总成内用于安装行星齿轮的一字轴或十字轴,其技术要求是:材料一般选用20CrMnTi或20Cr,并应符合GB/T3077的要求;应经渗碳淬火处理,轴颈表面硬度一般为58~64HRC,渗碳层金相组织为马氏体、残余奥氏体和碳化物,均为1~5级合格;差轴轴颈磨削加工后,经过100%探伤应无裂纹;采用磁力探伤时须退磁,残磁不超过0.5毫特。

根据客户的要求,我公司生产的差轴目前常用的表面处理方式有两种:一是表面磷化处理,在差轴轴颈表面形成磷酸盐转化膜,使差轴达到减摩润滑、防腐蚀的效果;二是表面发黑处理,使差轴表面产生一层氧化膜,以隔绝空气,达到防锈目的。此外,当客户对差轴表面硬度有特殊要求时,磨削加工后需进行QPQ处理。

QPQ(Quench—Polish—Quench)原意为“淬火—抛光—淬火”,在我国也被称作“QPQ盐浴复合处理技术”,其主要特征是:可以得到与盐浴软氮化同样高的表面硬度、耐疲劳性和耐热性;处理过程中尺寸变化极小,磨削加工后所需要控制的尺寸一般可按照成品要求来控制;可以得到较高的耐腐蚀性;外观漂亮,可以提升产品的价值。

工艺分析与试验

当差轴经过渗碳、淬火、清洗和回火等热处理工序,轴颈表面经粗、精磨加工,并经磁力探伤、退磁和清洗后,我们对差轴进行最后一道QPQ处理的工艺。

1. 拟订差轴表面QPQ处理的工艺流程

装卡—清洗去油—预热—氮化—氧化—清洗去盐—干燥—浸油。

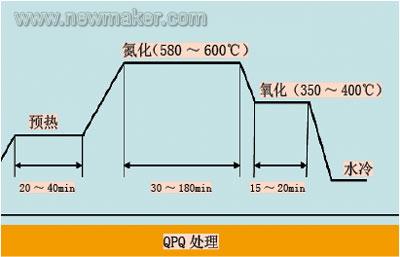

2. 确定差轴表面QPQ处理的过程(见图)

差轴表面QPQ处理的过程

3. 差轴表面QPQ处理的主要工序工艺分析

差轴表面QPQ盐浴复合处理最主要的工序有三个:预热(350~400℃、20~40min)、氮化(510~580℃、30~180min)和氧化(350~400℃、15~20min)。

预热的主要作用是烘干工件表面的水分,使冷工件升温后再进入氮化炉,以防工件带水进入氮化炉引起盐浴溅射和防止冷工件入炉后盐浴温度下降太多。同时预热对减少工件变形和获得色泽均一的外观也有一定作用。预热工序通常在空气炉中进行。

氮化是QPQ处理技术的核心工序。氮化盐中氰酸根(CNO-)分解产生的活性氮原子渗入工件,在工件表面形成耐磨性和抗蚀性很高的化合物层和耐疲劳的扩散层。

氧化工序的作用一是彻底分解工件从氮化炉带出来的氰根,达到环保要求;二是在工件表面形成黑色氧化膜,增加防腐能力,对提高耐磨性也有一定好处。

处理后的组织分析

QPQ处理后的差轴轴颈表面渗层组织由三层构成:外表为氧化膜,中间为化合物层,向内为扩散层。其中以化合物层最为重要,它是提高耐磨性的可靠保证,同时它的抗蚀性也很好。氧化膜的主要作用是与化合物一起构成极好的抗蚀层,同时它处于多孔状态,可以储油,减少摩擦,对提高耐磨性有利,同时还有美化外观的作用。扩散层的主要作用是提高工件的抗疲劳强度,对增加细薄差轴的整体强度和弹性也有很大的作用。

值得注意的问题

由于该产品在磨削加工前经过渗碳和淬火处理,对于成品余量的设置成为试制过程中的一个难点,在经过多次试验并对QPQ处理前后的数据进行分析后,我们得到了余量设置为0.003~0.005mm为宜的结论。

在开发差轴表面QPQ处理的工艺过程中,我们根据工艺原理看到QPQ处理的工件质量好坏主要取决于渗层是否达到技术要求,工艺的关键是各种参数保证渗层的需要,而决定渗层的主要因素是氮化温度、氮化时间和氮化盐浴中的氰酸根(CNO-)含量等三个因素。

1. 氮化温度的控制

氮化温度主要根据基体材料的种类来决定,其次要考虑工件的强度要求。氮化温度太低,不能形成足够深度的渗层;氮化温度太高,疏松层严重,氮化温度超过回火温度则会降低基体的硬度。该产品经过分析最终采用570℃的氮化温度。

2. 氮化时间的控制

氮化时间的长短主要取决于工件的种类及工作环境。时间太短,不能形成足够深度的渗层,时间过长则疏松严重。试验结果分析表明,该产品宜采用120~130min的氮化时间。

3. CNO-含量的控制

根据QPQ处理的原理,氮化盐浴的CNO-含量不得低于30%,最高不超过40%。

结语

通过试验,我们掌握了差速器十字轴材料的QPQ盐浴复合处理技术和工艺,试制的产品达到了客户的技术要求,这一技术为该类产品的后续开发与生产积累了宝贵的经验。

|