|

一般情况下,AlTiN是常见的刀具涂层。对于一些特殊的加工材料,Al2O3涂层能够取得更好的效果。

在加工过程中,切削刀具将承受几方面的损伤,如切削热、高压、磨损和热振荡。刃口的温度将超过1000℃。这种极端的热量将破坏刀具材料各成分的结合力及其他成分,还有可能导致刀具和被加工材料间发生有害的化学反应。磨损是切削过程中始终发生的情况,刀具和被加工材料间的接触面将承受大于140bar(1bar=0.1MPa)的压力。热振荡:刀具的快速加热和冷却是加工过程中非常普遍的情况;在切削过程中,刀片被加热,当刀片离开切削面时,刀片被冷却。机械振荡在加工断续表面时经常发生。根据具体操作和被加工工件的情况,机械振荡有时扮演着车削加工的角色。粘连磨损经常发生在被加工材料粘连在刀具表面的情况下(形成积屑瘤,图1)。

图1 a:没有积屑瘤;b:明显积屑瘤

为了解决上述这些在切削过程中不利因素的影响,许多切削刀具都通过在PVD设备内的电弧沉积技术沉积了一层AlTiN涂层。AlTiN类的涂层主要应用在干式高速切削加工中,具有很多的优点,如高硬度(HV>30GPa),很好的耐磨损性能,很好的耐高温氧化性(850℃),以及低的热传导性。

在一些应用上需要特殊的涂层,如Al2O3涂层。比如硬质合金刀片上的Al2O3涂层具有抗月牙洼和抗热裂化的优点。Al2O3涂层的刀片通常是CVD(化学气相沉积)方法沉积的,但是有一些缺点:因为是在高温下的沉积(1000℃),硬质合金变脆将影响刀片在金属切削方面的应用,尤其是在铣削方面。Al2O3的PVD涂层因为其较低的沉积温度范围(一般在350~600℃)带来了很多优点。特别是高温稳定性,化学稳定性和低导热导电性能是其优于其他涂层的特点。在不锈钢的铣削或者是难切削材料的切削方面,PVD的Al2O3涂层与传统PVD涂层相比显示了更好的性能。

通过分析AlTiN涂层和Al2O3涂层的界面显微结构,Al2O3涂层与面心立方晶格AlTiN非常好地结合。结构分析显示Al2O3涂层是以γ相存在的非晶铬结构。晶粒尺寸大概是在5~10nm。最初的切削试验是使用标准SP12刀片,用来干式铣削加工CrMo4钢。AlTiN涂层和AlTiN+Al2O3涂层的磨损量对比情况见图2。

图2 干切削加工42 CrMoV4

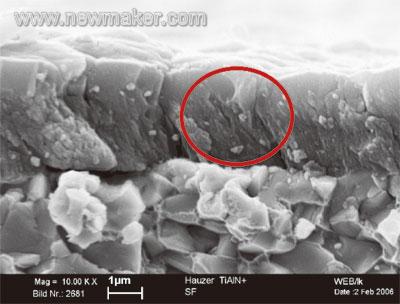

使用混合涂层技术的PVD涂层设备——阴极电弧蒸发技术和磁控溅射技术,可以在一个工艺过程中混合使用。混合技术结合了PVD硬膜的优点,出色的耐磨损性能,低摩擦系数和低化学活动性。电弧涂层作为结合层,给整个涂层提供必要的抗磨损能力;Al2O3涂层具有温度和化学稳定性。此类涂层的典型截面显微结构见图3。

图3 AlTiN+Al2O3显微结构

沉积前,把被加工工件加热到工艺温度,系统被抽至基压;随后工件被氩离子或金属离子蚀刻;然后开始沉积电弧层,在其顶部Al2O3涂层通过溅射方法,在金属靶材和氩-氧混合气体条件下获得。此外,Al2O3涂层也可以作为单独的涂层在一些特殊情况下应用。Al2O3涂层通过一种独特设计的溅射阴极结合工艺气体的优化设计系统沉积而成。通过电磁感应线圈形成的闭路磁场在工件附近形成了高离化率的等离子体,进而实现要求的涂层性能。此项技术的优点是工艺过程易于控制,沉积过程的稳定一致。沉积速率(≥0.5μm/h)完全能够满足工业生产的需求。

通过电弧技术沉积的工具涂层,如AlTiN涂层能够进一步提高刀具的应用性能。刀具涂层技术的下一步发展应该是基于电弧技术和溅射技术的混合技术。正是将这两种技术结合在一起,形成了对刀具应用性能新突破的基础。

|