|

1 引言

排灌站的主要功能是将城外河道的水源引入城内,为水利部门提供排灌,同时也担当着抗洪排涝的重任。某排灌站工程的河面宽度约35m,河道漂流的杂物如果吸入正在运行的水泵,轻者使其叶轮卡死;重者使其叶轮断裂,导致电机烧坏事故的发生,所以对排灌站水泵的安全运行带来了种种隐患。为了确保水道的畅通、防洪防汛以及水环境治理,必须采用格栅(带有横竖条的筛子)拦截污物,但是,当污物在格栅前堆积到一定数量后,格栅前后的水位差就会迅速加大,导致水泵抽水困难、功耗增大,同时格栅后的水位快速降低,这时水泵容易抽进空气而使叶轮等部件产生气蚀,缩短水泵的使用寿命,所以应及时清除栅前污物。工程采用的回转式捞污机,可以均匀连续地从河道里捞取污物,以便于后道工序的处理。排灌站的设备分布如图1所示。

图1 泵站设备分布示意图

对排灌站的8个并列格栅和4台水泵进行统一管理,实现设备全工作过程(抽水、清污、输送、挤压)的自动化控制,出现故障及时报警停机并自我诊断,确保其正常运转,这是设计自控系统的思路和初衷。捞污、挤压设备及自行设计的整套自动控制系统现安装于江苏省南京市的一个水利排灌站,同时也适用于其它市政部门的泵站应用。

排灌设备主要由4台水泵、8台捞污机、2台输送机(水平和倾斜输送各1台)、1台污物挤压机和自控系统组成,湿落落的污物经设备处理后,变成干的块状垃圾,既可减少该站的污物存放场地(在城市尤为重要),又能增加车辆装载量,减少运输次数和节约运输成本;同时可避免运输途中的抛撒、滴漏所造成的二次污染,有利于环境保护。 2 控制原理设计

该工程自控系统分手动、半自动、全自动间歇和全自动水位差等四种方式,操作人员可根据需要任选一种,四种控制方式实现互锁。

2.1 水泵

在自动状态下,水泵的开停由水位高度决定,当超声波传感器测得的模拟量相当于6m水位时,水泵电机按顺序启动,开始抽水;当模拟量相当于4.5m水位时,水泵全部停止抽水。自控系统根据水量的大小做出判断,自动选择开启水泵的数量。

(1) 水泵1工作30min后还未达到模拟量相对应的低水位(说明水量较大),系统自动开启水泵2。

(2) 水泵1、2同时工作30min后还未达到低水位(说明水量很大),系统自动开启水泵3。

(3) 水泵1、2、3同时工作30min后还未达到低水位(说明水量特大),系统自动开启水泵4。

(4) 水泵1工作30min后还超过高水位(说明水量特大),系统自动开启水泵2、3、4。

(5) 水泵过载时,热继电器将切断主电路,整套设备停止工作,同时做出水泵电流过载的声、光报警。

2.2 捞污机

(1) 格栅前后两个超声波测得的模拟量相对应的水位之差大于等于300mm时(水泵在开启状态,否则就没有水位差),自控系统通过模拟量比较,按顺序启动捞污电机开始回转捞取污物。

(2) 格栅前后水位差小于等于50mm时,捞污机全部停止工作。

(3) 捞污机采用双重安全保护,捞污机过载时,热继电器或磁性开关动作,切断主电路,整套设备停止工作,并做出捞污机电流或机械过载的声、光报警。

2.3 输送机

(1) 捞污机启动数秒钟后,自控系统启动输送电机,水平然后再向上倾斜输送污物。

(2) 输送机过载时,热继电器将切断主电路,设备停止工作,同时做出输送机电流过载的声、光报警。

2.4 挤压机

(1) 大推头动作

箱内污物达到预定高度(可调,调节光电传感器的垂直角度),2个光电传感器同时反馈信号,大推头进(水平初压)。

(2) 主压头动作

大推头进限位开关动作,主压头下(垂直高压),下压8s钟后,延时15s钟进行第一次挤压污水;主压头继续下(垂直高压),下限位开关动作,主压头停留15s钟进行第二次挤压污水。

(3) 二循环或三循环动作

如果污物挤压得较松散,可选用“二循环”或“三循环”,挤压机对污物高压后,主压头和大推头复位,再把第二批或第三批污物与第一批一起挤压。

(4) 小门动作

保压15s钟后,小门开(放料),同时主压头上。

(5) 推头动作

小门开限位和主压头上限位开关同时动作,小推头进将污物推至污物车。

(6) 复位动作

小推头进限位开关动作,数秒钟后,小推头、主压头、小门、大推头按顺序复位。

(7) 挤压机过载时,压力继电器或热继电器动作,切断主电路,并做出挤压机油压或电流过载的声、光报警。

(8) 液压站采用双重油压安全保护,当污物初压或高压过程中遇到硬物卡住,压力继电器动作,切断主电路,并做出挤压机油压过载的声、光报警;若其失灵,则溢流阀动作,避免液压部件受损。

2.5 基本控制流程

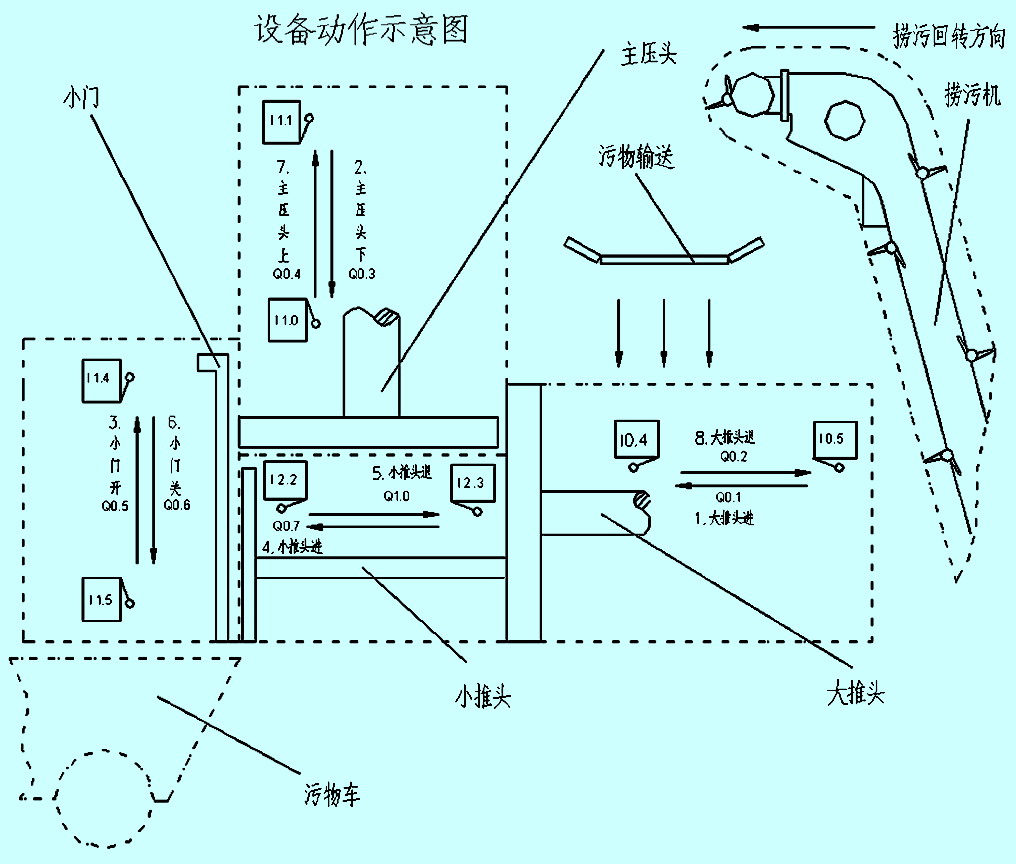

(1) 设备动作示意如图2所示。设备动作及信号反馈流程见图3和附表。

图2 设备动作示意图

图3 设备动作及信号反馈流程 附表 排灌站设备动作及信号反馈表

3 控制对象及任务分析

3.1 控制对象

采用西门子S7-200PLC主要控制水泵的4台电机、捞污机的8台电机、输送机的2台电机的开停和液压站的4个油缸的双向动作。

其中包括:

(1) 控制手动、半自动、全自动间歇和全自动水位差等四种运行方式。

(2) 控制14台电机分别完成抽水、捞取污物、输送污物等动作。

(3) 控制液压站电机完成复位、水平初压、垂直高压、放料、出料等动作。

(4) 控制设备的运行技术安全。即控制各运行方式的互锁保护;控制垂直方向与水平方向动作的互锁保护;控制水泵、捞污机、输送机和油泵的电流过载保护;控制捞污机的机械过载保护;控制液压站的油压过载保护。

3.2 控制任务

(1) 现手动方式控制,即手动独立完成上述9个基本动作。

(2) 实现半自动方式控制,即自动完成上述基本动作1至动作9。

(3) 实现全自动间歇和全自动水位差方式控制,在间歇工作开或水位差≤50mm的状态下,即自动进行上述基本动作5至动作9的循环。

4 硬件选型与配置设计

4.1 主控系统选型与配置

系统采用了西门子S7-200可编程控制器,使自控系统结构紧凑,执行指令快捷,可靠性提高。编程软件基于Windows平台。PLC在清污设备中的应用,使修改控制参数、扩展控制功能等变得非常简便,避免了分立电气元件抗震性能差、误动作多、定位精度不高等弊端。设计中该系统的控制点数为116点,其中输入点数66点,输出点数50点,拟选用的PLC的控制点数为120点。实际选用的主要控制硬件有:PLC选用西门子的中央处理单元CPU224一块(14入10出)、数字量扩展模块EM223二块(16入16出)、EM223一块(8入8出)、EM221二块(8入),总输入点数70点,总输出点数50点,实际使用为66入50出,一般需要预留出5至10%的点数,考虑到成本问题,所有的按钮输入都采用点动方式,省去了不必要的输入点数,预留输入点数为5%,所以能够满足设计要求。

4.2 前端传感变送器选型

(1) 控制水位和水位差的反馈元件选用德国TU- RCK超声波传感器(型号Q45ULIU64BCR)。

(2) 控制大推头、主压头、小门、小推头两端限位的元件选用行程开关。

(3) 控制捞污机安全销过载的信号反馈元件选用霍尔式传感器。

(3) 控制水泵、捞污机、输送机、液压站电机电流的元件选用热继电器。 5 控制程序设计

5.1 固定时序工作方式

全自动间歇方式即设备工作X小时,停机Y小时(简化为X/Y),共有4档可调(2h/1h;1h/1h ;1h/2h;2h/2h),如果遇到停机时间,正在进行的程序保持至结束,然后设备停机待命(与水泵的自动开停无关)。

5.2 水位差工作方式

全自动水位差方式即当格栅前后两个超声波传感器测得的水位之差大于等于300mm时(水泵在开启状态,否则就没有水位差),自控系统从捞取污物开始,至出料结束,然后等待下一个污物箱装满信号;当水位差小于等于30mm时,抽水、捞污、输送停止,而正在进行的程序将保持至结束,然后等待下一个水位差信号(与水泵的自动开停无关)。

排灌站设备控制程序框图见图4。

图4 排灌站设备控制程序框图

6 主要特点和技术难点

6.1 主要特点

(1) 水位控制

安装在格栅前的传感器控制高水位,安装在格栅后的控制低水位,传感器的测量范围为250至3000mm,实际监控距离为1000mm(对应水位6000mm)至2500mm(对应水位4500mm),当高于等于高水位时PLC自动开启水泵;当低于等于低水位时PLC自动停止抽水。

(2) 水位差控制

调节格栅前后2个传感器反馈的模拟信号差值,当对应水位差大于等于300mm时,PLC自动开始捞污;当其小于等于30mm时PLC自动停止捞污。

(3) 污物高度控制

2个光电传感器属“与”的关系,主要用于PLC判断污物装载量的多少,调节其垂直角度或水平距离,均可以调整污物的装载高度。

(4) 水泵控制

PLC根据较大、很大、特大的水量,自动选择开启水泵的数量。

(5) 捞污机控制

因为捞污电机起动电流较大,所以由PLC对8台捞污电机按顺序延时开启。

(6) 报警控制

PLC对水泵、捞污机、输送机、油泵的电流过载报警,同时对捞污机的安全销机械过载报警,对油泵的油压过载报警。为了用户能迅速准确地找出故障部位,PLC对各种故障分别用指示灯加以显示,同时用铃声进行提醒。

(7) 一键式清理

由于残留污物会对设备产生腐蚀,同时会腐烂产生臭味,所以当设备工作结束时,在不开水泵的情况下,可按“清理”按钮,设备自动将捞污机、输送机上的剩余污物全部装入污物箱,2min后再将污物挤压推出。

6.2 主要技术难点

(1) 标定水位值

超声波传感器的模拟信号通过模数转换成为数字信号,具体对应的水位只有在操作现场才能调试出来。首先将最大、最小模拟电信号与最高、最低水位对应起来,理论计算出水位的单位毫米数所对应的电信号模拟量,最后还需现场标定和调整,因为传感器安装角度或位置等因素的影响,实际上高、低水位对应的模拟量数值与理论上的有一定的出入。

(2) 标定水位差值

2个超声波传感器应选用技术参数相近的,尽量做到“匹配”,将2个传感器的“模拟量/毫米”进行平均,再计算出水位差300mm和30mm对应的模拟量差值,最后进行现场标定和调整。

(3) 设计光电传感器的安装方案

由于污物箱为金属结构,所以电容式、电感式、霍尔式等接近传感器均不适用在此箱中测定污物量,经过比较最终选定了光电传感器。原设计将其放在有机玻璃后面,但经污水污物覆盖风干后,或经污物及大推头的长期磨擦后,有机玻璃透明度就会降低,导致光电传感器失灵,通过多次方案论证和试验,最后将其安装在大推头上端的污物箱壁上,且有挡板覆盖,避免了接触污物,使用效果比较满意。

(4) 各类传感器的反馈信号有时会伴有脉冲信号,使设备出现误动作,采用PLC中的计时器,就很好地解决了这个问题。

(5) 在调试程序过程中,发现各动作有相互干涉现象,主要表现在循环或复位等程序中,这样不得不采用大量的辅助继电器,增加了调试难度,最终采用步进法进行编程,调试效果令人满意。

排灌站设备控制程序框图如图4所示。 7 结束语

清污设备在市政和水利部门具有广泛的应用,而PLC在排灌站智能化管理中的成功应用,为人机对话和远距离控制奠定了基础。

目前的水面污物清捞设备正在朝多功能、智能化、网络化的方向发展,市政泵站和水利排灌站的发展趋势是控制远程化、管理无人化。下一步的设想就是将各种传感器采集的信号或摄像探头拍摄的图像,随时反馈至控制室,或通过Internet网络反馈至控制中心,操作人员通过监视器中各个角度、放大或缩小的多组画面,可直接看清其水位和水面的情况、设备的运行状况等,通过触摸屏进行人机对话,直接干预设备的运行,对设备采用机械、电流、温度、应力、限位等多重保护,确保远程控制的安全性和可靠性,并有PLC自动诊断故障,显示故障部位和原因、维修保养建议等,真正实现市政泵站和水利排灌站各种设备的智能化、网络化、无人化控制。

|