|

1 引言

浙江某发电厂三期工程(2×300MW机组)的水务控制系统主要作用是控制和改善电厂的水质,包括凝结水精处理控制系统、渣水处理控制系统、酸碱再生控制系统、加药控制系统、取样控制系统、工业水泵房控制系统。其中的自动加药系统是整个水务控制系统中最重要的系统,本文着重讲ControlLogix在自动加药系统的运用。控制系统采用AB公司的ControlLogix可编程控制器进行顺序控制,双机热备、双网冗余的形式使系统稳定高效。 2 控制要求

加药控制系统包括加磷酸盐、加联氨、加氨、加十八胺4个子系统。

2.1 加磷酸盐系统

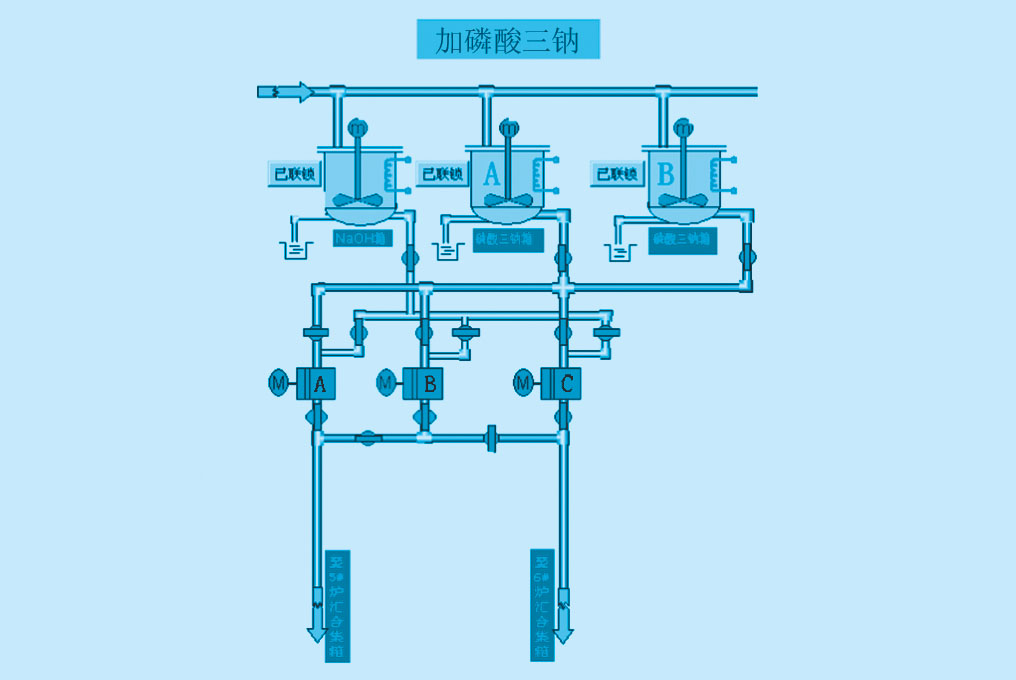

加磷酸盐系统包括三台磷酸盐计量泵(二用一备)、三个磷酸盐溶液箱、三台磷酸盐溶液箱搅拌器。根据炉水磷酸根信号来调节磷酸盐计量泵。采用计量泵将磷酸盐药液直接加入锅炉汽包内,维护磷酸根含量0.5~3.0mg/L。当炉水PH异常时,或机组处于低负荷运行时,可实施炉水协调处理。把磷酸氢二钠溶液或NaOH的综合溶液加入炉水中,调节炉水PH值达9.0~10.0。泵与泵联锁,当酸盐溶液箱液位高、低时报警, 低低时自动停泵,参见图1。

图1 磷酸盐系统 2.2 加联氨系统

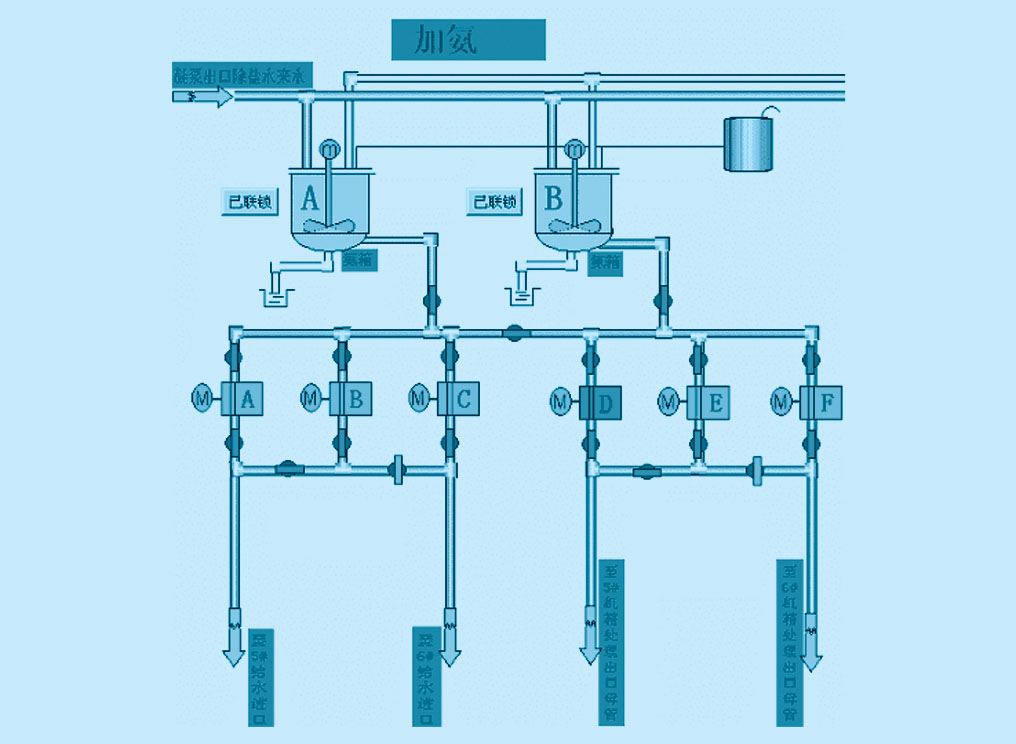

加联氨系统包括六台联氨计量泵、二个联氨溶液箱、二台联氨溶液箱搅拌器。泵与泵联锁,当溶液箱液位高、低时报警,低低时自动停泵。

其中三台泵(二用一备)将浓度为0.1~0.2%的联氨溶液加入除氧器下降管,加药量由自动控制的方式来完成,控制信号来源于给水流量信号和除氧器水箱出口溶氧表信号。

另三台泵(二用一备)根据需要手动将联氨加入闭式循环冷却水中,参见图2所示。

图2 联氨系统

2.3 加氨系统

加氨系统包括6台氨计量泵、2个氨溶液箱、2台氨溶液箱搅拌器。氨加药装置将给水PH值调节在8.8~9.3范围内,以达到中和给水中的CO2,缓解金属腐蚀,同时,也是给后级水系统提供良好的水质条件。按工艺过程要求,把加氨装置划分为两个工作单元:

其中3台泵(二用一备)向凝结水精处理出口母管加入0.3~0.5%氨溶液,取凝结水流量信号及凝结水精处理出口PH表控制计量泵加药量,实现凝结水精处理加氨过程的自动控制,调节性能的不确定度小于0.2PH值。泵与泵联锁,当溶液箱液位高、低时报警,低低时自动停泵。

向除氧器下降管中加入0.3~0.5%的氨溶液,采用双电控的方式来进行控制。当给水流量波动时,由给水流量信号控制变频器进行比例调节,有效抑制由于负荷变化而引起的PH值波动。由省煤器PH表发送的电流信号(4~20mA)为反馈信号,调整计量泵冲程,修正PH值的偏差量,控制PH值不确定度小于0.2PH值。泵与泵联锁,当溶液箱液位高、低时报警,低低时自动停泵,参见图3所示:

图3 氨系统 2.4 加十八胺系统

加十八胺系统包括2台十八胺计量泵(一用一备)、2个十八胺溶液箱、2台十八胺溶液箱搅拌器。加药是通过计量泵手动调节的方式进行,在停炉前3小时,按1.5~2%浓度比加入给水母管,保持给水中十八胺含量为2~3mg/L。泵与泵联锁,当溶液箱液位高、低时报警,低低时自动停泵,参见图4所示:

图4 胺系统

2.5 问题分析

此控制系统中的联锁和报警功能很容易在Control Logix中实现,现场碰到的问题主要是如何实现自动加药的问题。

磷酸盐自动加药系统根据炉水磷酸盐浓度来调节计量泵频率,计量泵转速改变从而改变磷酸盐的加药量,使炉水磷酸盐浓度维持在设定值附近。

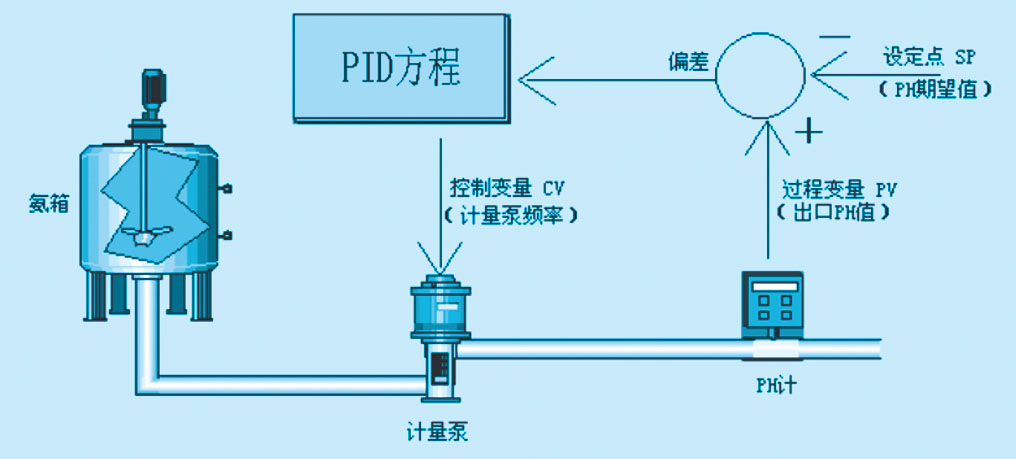

自动加氨系统是根据凝结水精处理混床出口的凝结水PH信号来调节计量泵频率,计量泵转速改变从而改变氨的加药量,使出口PH维持在设定值。 3 系统设计[1]

3.1 控制结构

运用ControlLogix中的PID指令,来控制过程变量:PID指令接受来自模拟量输入模块的过程变量PV(出口PH值),并且通过模拟量输出模块调节控制变量CV(计量泵频率)输出,以保持过程变量在希望的设定点SP(PH期望值)。具体控制系统工艺参见图5所示:

图5 工艺控制系统图

3.2 PID配置[2]

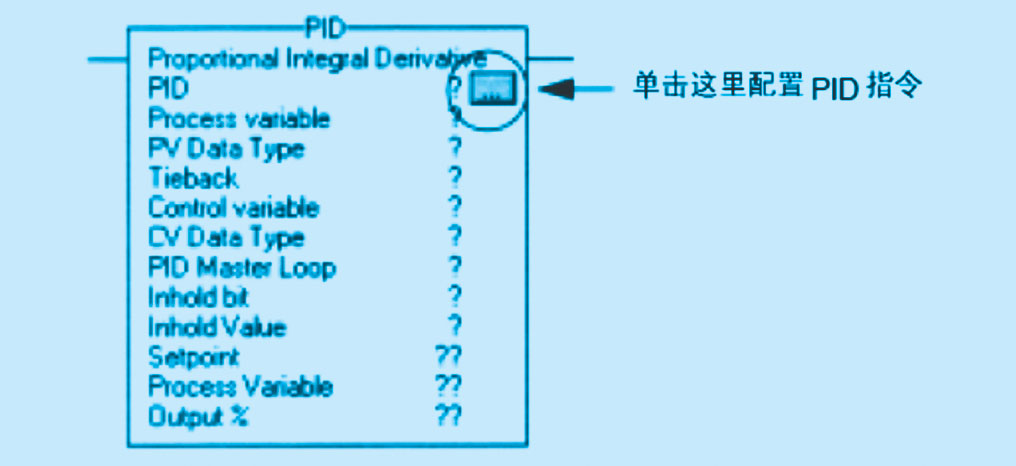

ControlLogix PLC的PID 组态设计参见图6所示:

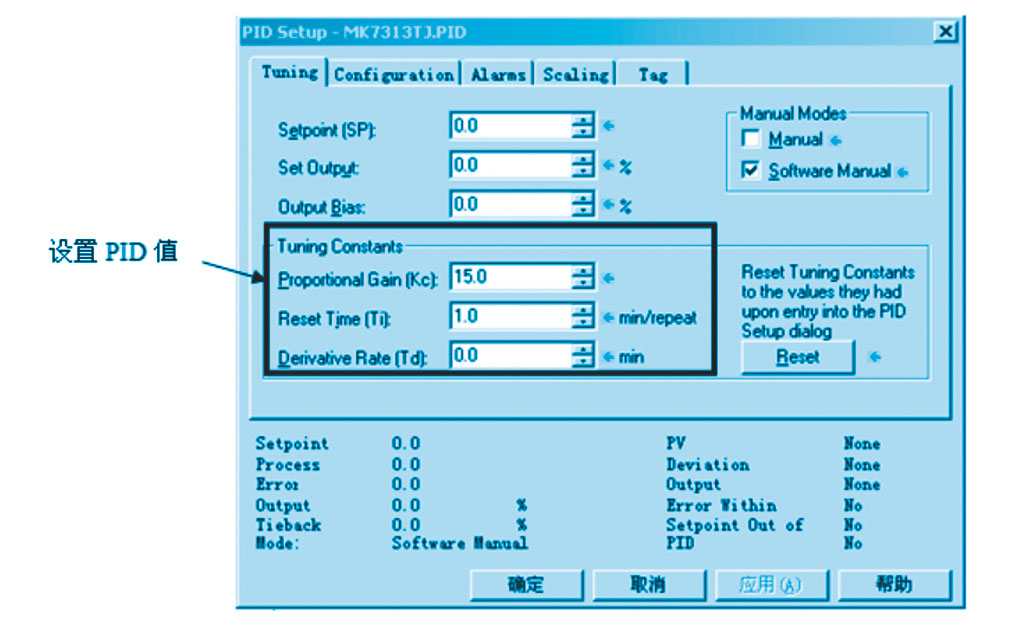

图 6 PID配置指令 在PID设置框中可设置比例(Kc)、积分(Ti)、微分(Td)系数值,参见图7所示。

图7 设置PID值

4 PID参数整定

4.1 PID对系统性能的影响[3]

(1) 比例系数P对系统性能的影响

比例系数加大,使系统的动作灵敏,速度加快,稳态误差减小;P偏大,振荡次数加多,调节时间加长;P太大时,系统会趋于不稳定;P太小,又会使系统的动作缓慢。

(2) 积分控制I对系统性能的影响

积分作用使系统的稳定性下降,I小(积分作用强)会使系统不稳定,但能消除稳态误差,提高系统的控制精度。

(3) 微分控制D对系统性能的影响

微分作用可以改善动态特性,D偏大时,超调量较大,调节时间较短;D偏小时,超调量也较大,调节时间也较长;只有D合适,才能使超调量较小,减短调节时间。

4.2 PID参数整定[4]

一般工程项目的PID参数整定方法都采用经验公式或经验数据来设置。

(1) 首先将I、D设置为0,只用纯比例,调P值在控制范围内成临界振荡状态,记下临界振荡的周期Ts;

(2) 设定Kc值=纯比例时的P值

(3) 在一定的控制度下通过公式计算得到参数Ti、Td值。其中一种经验公式为:控制精度=1.05%,则Ti=0.49Ts、Td=0.14Ts

(4) 也可参照PID经验数据

温度T: P=20~60%,T=180~600s,D=3~180s;

压力P: P=30~70%,T=24~180s;

液位L: P=20~80%,T=60~300s;

流量L: P=40~100%,T=6~60s。

5 结束语

可编程控制器(PLC)系统运用于电厂辅控控制系统,具有集成度高,组网灵活,管理能力强的特点。PLC中的PID调节配置内容丰富、控制调节精度高,充分体现了系统的高灵活性和稳定性。本文提出的PID调节方法具有设置迅速、控制质量好的特点。其控制可靠性和准确性得到电厂业主好评。

|