|

1 引言 传统的纺织工业工艺流程包括纤维、织造、后整理和服装四个部分。织造工艺包括机织、针织、编织和非织造。针织又分为经编和纬编。经编用一组或几组平行排列的纱线,于经向喂入机器的所有工作针上,同时成圈而形成针织物,这种方法称为经编,形成的针织物称为经编织物 。 我国的经编业经过几十年的发展,不断的结构调整,特别是近几年新兴地区经编企业起点高、产品结构合理、规模效益明显,高校和科研单位科研力量的注入,以及产学研的结合使我国的经编产业得到了迅猛发展,正逐步成为世界经编工业的中心。 传统的经编机多为链条式经编机,由于其为机械主轴传动结构,没有导入电气传动,造成其以下缺点:织花速度慢,效率低;链条机构复杂,每更换一种花型,需要花费较多时间,且每一花型对应一种链块,这样更换花型时间长,成本高。造成小批量定单失去生产意义; 由于机构的复杂性,致使复杂花型无法在链块机上进行生产。只能生产花型较简单的布料,不能满足越来越高的要求, 目前全伺服经编机已在纺织中渐渐得到应用。现在全伺服的经编机在产量,效率,花型多样性,产品质量上都有很好的优势,因此将成为未来提花织布的主流。 2 全伺服经编机系统构架 2.1系统架构(图1)

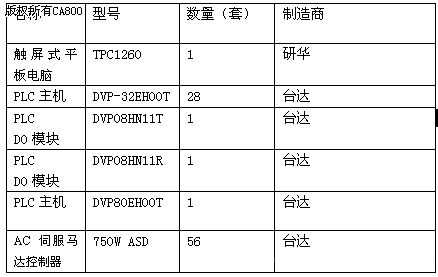

图1 全伺服经编机电控系统架构2.2系统配置 系统配置参见表1。

表1全伺服经编机电控系统配置

1 控制部份。系统采用DVP80EH00T+DVP08HN00T+ DVP08HN00T+DVP08HN00R系统集成 做为主控制器,进行横移信号的采集,进而再同步发送给各个分控制器(DVP32EH00T),系统分控制器共有28个DVP32EH00T,每组分控制器控制两轴梭节伺服。分控制器与伺服分别通过RS485通讯到上位计算机上,进行监控。 2 驱动部份。系统共有56条梭节,由台达56套ASD-A 750W的伺服进行控制,伺服 的动作根据织花转换程序事先转换好的存储在分控制器中花型数据进行动作。 3 监控部份。上位监控部份由一台研华触摸式平板电脑TPC-1260,配以监控软件来 完成;同时电脑上还运行织花花型转换程序进行花型数据的转换与下载。 3全伺服经编机机械结构及工作原理 全伺服经编机主要包括电子送经系统、梭节横移系统、电子提花系3个部份构成。 3.1电子送经系统 电子送经系统主要功能在于控制各种纱线的送经速度及张力的控制,不至于将纱线送断,造成断纱而无法进行织花。该系统主要由3套伺服+PLC来实现其功能。 3.2梭节横移系统 梭节横移系统是由台达PLC,ASD所构成的系统,也是本文主要介绍的部份。框架详见系统框图。 经编机的梭节一般有56条或40条,目前最多的是56条。每条梭节由1个750W的伺 服来控制。由于控制轴数太多,故采用分散控制。梭节横移系统主要有两个关键点: 1每个梭节横移的速度及精度。经编机的主轴要求转速达到400转,主轴每转一周横移 要动作一下,且动作时间只有1/3转的时间内要完成,否则横移失败。 2花型是数据转化。由于织花的花型是由纺织CAD软件生成的。系统需要将纺织CAD生 成的相关花型数据转换成PLC能识别的数据,进而进行梭节横移控制。目前系统采用VB编写了一个花型转换软件来完成花型数据的自动转换及数据的下载。 目前系统采用台达EH系列的PLC作为控制器,利用EH PLC良好的伺服定位功能、丰富的内部数据资源、与台达伺服的无缝通讯功能。使得控制与驱动紧密结合,两者紧密结合,使系统控制的更好。 3.3电子提花系统 电子提花系统主要用来花型的提取,再配合梭节的横移以实现花型的成型。其主要由一个嵌入式系统来实现:提花数据是转换及提花的动作控制;执行动作由3146-4096个电磁阀来实现。由于电磁的动作响应速度较慢,现在慢慢地被动作响应快的压电陶瓷所取代。 整个系统除了控制、驱动外,还有个良好人机对话。这主要由研华的触摸电脑TPC-1260来完成,电脑上运行监控软件与织花转换程序。 4 监控软件功能设计 4.1系统运行监控 整个系统的运行状态监控:伺服的运行状态,PLC、伺服的通讯状态,花型运行的梭节号等等运行状态。 4.2参数设置 完成系统的参数设置:机械参数、运动参数。机械参数主要是主轴参数,用来做横行追踪的;运动参数主要是给PLC定位控制用的(脉冲频率,滤波时间,加减速时间等等) 4.3工艺装针 该功能是实现梭节的初始装针。 4.4故障处理 主要用来进行伺服报警的故障处理及断纱的处理。 4.5盘头控制 主要用来监控电子送经部份的。 4.6用户管理 用来设置相关的操作权限及密码的设定。 4.7帮助 对系统的疑问可以在帮助中查找答案。 5 结束语 整套系系统统采用性价比极高的台达机电产品提供了整体解决方案。在整个项目的沟通过程中,解决综合问题比较突出的显现中达产品在系统整合上的优势。

|