司风琪, 徐治皋

东南大学动力工程系,江苏 南京 210096

1 引言

20世纪90年代以来,以DCS(集散控制系统)为代表的现代化自动控制系统在火电机组中得到了普遍应用,数以千计的传感器数据提供了大量反映电站设备运行状态的信息。但是由于传感器的故障、漂移和各种干扰的存在使得测量数据中可能会产生一些不良值,从而使基于这些数据开发的系统性能下降,甚至造成系统无法工作。对测量数据中不良值的检验已经引起了国内外学者的重视[1]。

测量数据优化估计值的求取是不良数据检验问题的关键,当前有如下几种求取方法:基于硬件冗余的互判法,该方法简单实用,但是要增加相应的硬件投入,只能适用于对一些关键参数的测量,而且当冗余传感器的数目较少时不能准确定位故障传感器;基于采样数据的时间序列关系的AR、ARMA以及Kalman等时间序列预测模型,但它们对过程数据的突变会产生误判,同时其模型参数要求大采样,实际过程常常不能满足;带时间窗的新陈代谢方法,采用有限样本进行预测,避免了大采样的要求,但该方法只能对不良数据进行质疑,不能完全检验,同时不能实现纠错的目的;基于机理模型,采用解析冗余技术进行参数预测,但是这要求有足够精确的机理模型,同时对于非线性复杂系统模型计算量大,有时不能满足实时的要求[2~4]。

本文给出了基于自联想神经网络AANN(Auto-associate Neural Networks)的不良数据自校正检验方法,利用AANN进行过程参数间的主要特征识别与相关估计,采用参数预测模型并通过残差决策逻辑实现网络输入数据的选择,有效地避免“野点”引起的“残差污染”问题,以便正确估计测量参数。

2 自联想神经网络AANN

2.1 AANN网络结构

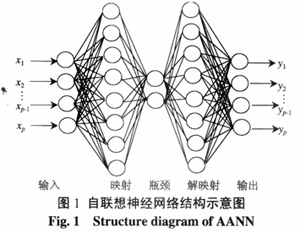

自联想神经网络是在1987年由Ballard针对编码/解码问题首先提出的[5],其网络原型是一种具有对称拓扑结构的五层前馈传递网络,如图1所示。AANN应用到数据检验问题时具有比较明显的物理意义,首先通过输入层、映射层以及瓶颈层实现了输入数据信息的压缩。从网络输入的高维参数空间中提取了反映系统结构的最具代表性的低维子空间,同时有效地滤去了测量数据中的噪声和测量误差,再通过瓶颈层、解映射层和输出层实现数据的解压缩,将前面压缩的信息还原到各个参数值,从而实现各测量数据的重构。

为了达到信息压缩的目的,AANN网络瓶颈层节点数目明显小于输入层,又为了防止形成输入输出之间的简单单一映射,除了输出层激励函数采用线形函数外,其它各层均采用非线形的激励函数。

2.2 AANN样本选择与学习算法

2.2.1 样本选择

AANN学习的是输入参数间的相关性,一般可以认为测量数据中的噪声是不相关的,因此可直接将带有噪声的测量数据同时作为网络的输入和训练目标值,并以式(1)作为网络训练的目标函数

式中 n为训练样本数;xi、yi分别为网络的输入输出数据。

由于噪声的存在,网络训练结束的条件不是E的最小化,而是当E收敛到一个小的定值而趋向不变时就停止训练,否则网络将试图对噪声进行学习,即所谓的“过学习”,从而降低网络的“泛化”能力。

2.2.2 改进的BP算法

本文在AANN训练时应用改进的BP算法,训练时增加了附加动量因子并采用自适应学习速率[6]。

节点权值的调整公式为

3 基于AANN的测量数据自校正检验方法

3.1 常规检验方法

AANN网络能够提取测量数据中主要信息,滤去噪声等次要信息,通过数据重构可以对测量数据进行估计,因此可以直接用来进行测量数据的检验,如图2所示。将过程测量矢量x (k)作为网络输入,网络输出矢量y(k)即为测量数据的估计值,再根据估计余差矢量e(k)进行数据检验。但是,当网络输入参数中存在大的异常值时,如仪表发生大的漂移或者故障时,其测量数据明显不可信,这样会使网络输入数据的完整性受到大的破坏,如果还以此测量参数作为输入值,会将其错误传递到其它参数中去,引起所谓的“残差污染”,不能得到正确的结果。

3.2 基于AANN的测量数据自校正检验方法

为了克服常规检验方法的不足,本文提出如图3所示的基于AANN的测量数据自校正检验方法。

图中 A为残差生成模块,通过过程测量参数x (k)、AANN输出参数有y(k)以及单参数预测模型输出参数 生成残差;T为网络输入参数选择模块。 生成残差;T为网络输入参数选择模块。

数据检验时,首先以当前时刻测量数据x (k)作为AANN的输入,得到网络对应的输出数据 y(k),再根据网络的历史输出数据通过单参数预测模型,求得各参数的预测值 ,然后通过残差决策逻辑确定是否存在大的不良数据,如果第i个测量参数存在大的异常数据,通过T模块将相应的测量数据xi(k)替换为 ,然后通过残差决策逻辑确定是否存在大的不良数据,如果第i个测量参数存在大的异常数据,通过T模块将相应的测量数据xi(k)替换为 ,重新形成网络的输入参数 ,重新形成网络的输入参数 ,产生网络新的输出。 ,产生网络新的输出。

3.2.1 单参数预测模型

在连续采样的系统中,测量参数序列本身也是一个离散的随机时间序列。同样,经过AANN处理后的输出量也具有一定的时序特性,因此可以利用时间序列预测方法对单参数进行初步预测。根据预测值可以对单参数的大异常值进行质疑,如果测量参数与预测参数相差不大,则此测量参数可以作为网络的输入参数。反之,可以用比测量参数更可信的预测值作为网络输入,以减少大的异常值对网络输出数据的影响。

3.2.2 残差决策逻辑

对于同一个参数,除了测量数据外,还有AANN的估计值与单参数预测模型的估计值,这些数据之间存在一定的残差。

(1)当所有测量数据与AANN对应的输出数据之间的残差小于一定的阈值时,即式(6)成立时,表明不存在不良数据。

式中 n为测量参数个数;δi为相应的阈值。

(2)当式(6)不成立时,取 , j=1,2,...,n ,其中σj为第j个测量参数的方差。如果式(7)不成立,则第i个测量参数中存在大的偏差,以 , j=1,2,...,n ,其中σj为第j个测量参数的方差。如果式(7)不成立,则第i个测量参数中存在大的偏差,以 替代xi(k)组成新的网络输入数据 替代xi(k)组成新的网络输入数据 ,重新进行网络计算。如果式(7)成立,则表明发生测量参数偏差不大,AANN输出可以看作是测量数据的估计值。 ,重新进行网络计算。如果式(7)成立,则表明发生测量参数偏差不大,AANN输出可以看作是测量数据的估计值。

式中 αi为检测阈值,且αi>δi。

4算例

以图4所示的某电厂200 MW机组回热系统为例,根据现场DCS系统测点的具体布置情况,以表1所列测点的测量数据作为研究对象。在机组的正常运行范围内通过DCS采集了各测点对应的运行参数,采样间隔为30s,共400个样本,并对它们进行了标准化处理。其中前200个作为网络训练样本,后200个作为测试样本。数据检验时,AANN网络结构为5-8-3-8-5,采用改进的BP算法以此处理模式进行训练,误差曲线如图5所示。

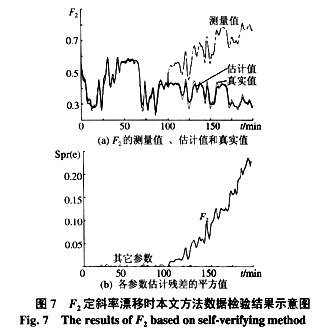

为了验证本文算法的有效性,以流量测点F2为例,在测试数据上迭加如式(8)所示定斜率漂移的不良数据。图6显示了应用常规方法进行数据检验的结果,图7显示了本文方法的检验结果,两图中(a)为F2的测量值、估计值与真实值,(b)为各参数估计残差的平方值,即各参数测量值与估计值之间的差的平方。

可见,应用AANN网络能够正确地反映测量数据中存在的不良数据,但是,图6中明显地看出“残差污染”的存在,从而使其它测量数据的估计值也具有比较大的重构残差。而采用本文方法(如图7)可以对该现象进行有效地抑制。图8(b)则显示了应用自校正方法前后各参数估计残差平方和的变化情况,而如图8(a)为不采用自校正方法时的检验结果。尽管F2对应的残差平方和明显增大,但是其它测量数据的残差也发生不合理的增加,显然不能保证这些测量参数的估计精度。而采用本节的自校正方法后如图8(b),只有故障仪表对应的数据残差发生大的变化,其它测量数据的残差变化不大,这有利于各个测量数据的 [1] [2] 下一页

|