|

1 引言

物理变化和化学变化通常都和温度有关,温度成为许多工业生产过程中主要的控制参数。金属材料在真空炉中高温加热改变其分子结构的物理变化过程称之为退火。退火后的材料加工性能优异,是基本的金属加工结构材料。 2 工艺概述

真空退火炉炉身总长150米,炉体包括进料和出料两个料仓和十四个加热区。另外还包括加热系统、真空系统、冷却系统等。工作时由真空泵将其内部抽成1.00E-3Pa的真空环境。锆管加热时由进料仓推入加热区,在1.00E-3Pa的真空室里加热。加热温度最高可达到750℃,通常在450~600℃区间。升温速率小于20℃/分钟,温度均匀性可控制在±3℃,可控制精度全程不超过±1℃,控温曲线拐点过冲抑制要求在±3℃。加热结束后自然冷却至80℃以下,再由出料仓把材料推出获得成品。 3 系统构成

系统分为操作站和控制站两级。

3.1 监控软件包T3500

操作站采用Windows 2000操作系统平台,监控软件包T3500是颇受业界推崇的FIX 32(由GE FANUC 公司开发的通用监控软件),32位体系结构,抢先式多任务,多线程应用,对称多处理器支持,内建的安全系统等特点,使得整个系统安全可靠。采用面向对象的图形用户接口(GUI),T3500的操作和监视可通过一系列成熟的操作面板和窗口(如总貌,组画面,点显示,报警,趋势,系统信息,历史记录、 SPC/SQC等)生成,其刷新速率均不超过1秒。其网络结构为开放的Client/Sever(客户机/服务器)模式,支持以集成I/O和充分利用WINDOWS的DDE(动态数据交换)资源,如EXCEL和WORD等等;其关系数据库接口(SQL)采用ODBC(开放数据库互连)以支持对关系式数据库(如Oracle;Sybase;Ingres;Access;Paradox和dBase等)的双向实时访问,并可通过Microsoft C++或Visual Basic用户编程和DDE支持实现数据库和历史数据存取与实时过程数据库的接口。

3.2 现场控制站

现场控制站是系统主要的现场接口和过程控制硬件,其内部可安装多种现场控制单元,如英国欧陆公司T103系列T921控制器。T921控制器集常规的连续控制、顺序控制和批量控制于一体,每台控制器最大I/O容量128点;功能块种类达80多种,最多可容纳256个功能块。为提高可靠性,其I/O、CPU、电源和通讯网络均可冗余。除了可方便地集成其自身的所有产品外(包括TCS6000系统和其他欧陆产品),还针对RS-232/RS-422口提供了连接常见国外公司的PLC,SLC和I/O系统的通讯驱动软件,如T3500操作站可提供300多种产品的驱动软件,而T103控制单元则内置RS232/RS-422口,支持标准MODBUS协议,可完成非欧陆产品与欧陆系统的连接。

选用SIEMENS S7-300 PLC实现泵、阀启停控制和状态监视,以及限位控制等。其中包括加热炉真空系统的状态信号监测,如滑阀泵,增压泵、维持泵、预抽泵等的启动、停止状态。前置阀、高真空、充大气、充氩气等阀的开、关状态。以及限位信号监测如抽阀、前置阀、高阀等开到位和关到位信号。程序运行结束信号、温控仪调功器状态,水流量输入状态和其他输入状态。还有水系统水压、炉体超温、气动系统气压监测和报警测试、报警证实功能。

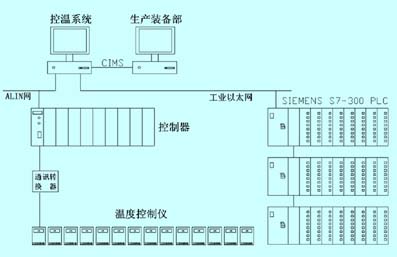

欧陆904P温度控制仪具有控温精度高,自适应、自整定等特点,其作为控制器的在线热备系统,在控制器出现故障时可以无扰动切换到温控仪运行。系统结构如图1所示。

图1 系统结构图

3.3 系统功能

(1)控温功能。退火炉分为十四个控温区,其控温部分由控制器和温控仪组成互为备用系统,可由控制器或控温仪单独控温,两者之间可以无扰动切换。通过操作站可以向控制器和温控仪下传控温曲线,以保证二者控温的同步性。每个温区能够实现手/自动控温,切换无扰动,并可单区切手动。操作站显示曲线号、段号、状态(升温或恒温)、当前段的运行时间和剩余时间、炉内真空度、左右冷却室的真空度、手自动状态。其主要的功能为:跳段功能:可以跳过当前段的剩余时间运行下一段曲线;延时功能:当前恒温段时间可以在线延长;暂停功能:具有升温暂停功能,控制保持当前设定温度;断点查找功能:程序中途停止(停电、误操作),重新恢复运行时,控温系统能自动确定工艺曲线及断点位置,并从断点处开始执行;限幅功能:具有输出信号限幅功能;报警功能:断偶报警、超温报警、加热器故障报警、调功器故障;偏差设定功能:各区控温设定值可分别加偏差。

(2)通信功能。操作站与控制站用低成本双绞线实现的ALIN对等通讯,进一步提高了通讯速率,高达2.5Mbps。ALIN网符合IEEE802.4协议,是无主令牌的高速总线网络。传输数率为20Mbit/sec,通信介质可以是采用交换机的双绞线、环型光缆(距离3000km),最多256个站点。

控制站与904P温度控制仪通过通讯转换器通讯。从而可以实现控制器和温度控仪之间的在线热备,当一方出现故障时可以无扰动切换到另一方运行。大大提高了系统的可靠性,同时还可以通过操作站向控制器和温度控制仪传递温度曲线。使两者设定值保持一致。

操作站与SIEMENS S7-300 PLC通过符合IEEE802.3标准的Ethernet(以太网)实现通信,传输介质为同轴电缆。其传输速率高达10MB/S。在通信前需在通信软件SOFTNET中设置NetType:Ethernet,Remote Address:06.06.08.08.00.00,lcaol TSAP:01.00, Remote TSAP:01.02等参数。

(3)存储功能。在升温时,根据工艺要求要预先设定升温曲线,升温曲线是包括升温段和恒温度段的一条折线。升温曲线设置段号、起始温度、结束温度、升温时间、恒温时间等参数。恒温段设有保温时间参数。系统预存储十条曲线供升温时选用。升温曲线如果在操作站存储会占大量的数据点,使软件成本加大,因而可将曲线存储在EXECL表中,在选择曲线时可通过DDE(动态数据交换,它使用共享的内存在应用程序之间进行数据交换)的方式将曲线从EXCEL表中读取。DDE的读取格式为:=EXCEL|[FILE.XLS]SHEET1!R1C1

(4)趋势和报表功能。趋势图以曲线形式记录控温过程的变化,可以用来查询、存档和打印,便于上级生产管理人员对生产进行管理和监督。也是事故分析的历史依据,是生产管理环节中的重要手段。报表以数据形式记录控温过程的变化,其中包括生产过程中的一些重要参数的记录,如:温度、真空度、炉内压力等,报表可以根据需要实时打印,也可定时打印,还可以电子文档的形式存档。

(5)CIMS接口功能。为实现CIMS(计算机集成制造系统)的集成,便于形成大型的管理与控制信息系统,系统提供了CIMS功能接口,便于生产管理部门通过CIMS系统向控制系统传递生产计划和生产工艺曲线,实施网上管理。

4 控温算法

4.1 双闭环系统

本系统主要的控制对象是真空炉内的温度,温度控制系统纯滞时间大,受炉内真空度影响大,且低温段、高温段和恒温段温度的变化速率差异较大,拐点过冲难以控制,靠常规的PID调节很难达到预期的控制效果。在大量分析人工控温过程参数的基础上,进行理论分析和推理后,采用了双闭环模糊控制系统,如图2所示。其中外环是温度变化速度环,内环是加热器功率环,系统运行时,先运行外环的模糊控制计算,根据系统检测到的炉温的实际温度,与温度设定值比较得到温度偏差e和偏差变化率△e,然后按各自所属的函数计算出各自的模糊量。模糊控制器由这两个模糊输入量,综合人工经验的模糊控制规则计算得到输出的模糊量,对其反模糊化后就可以得到输出的精确控制量。将此量作为内环的加热器功率设定值,参与内环的PID运算。内环通过PID运算得到精确的输出功率控制量。

图2 双闭环系统方框图 4.2 模糊控制器设计

模糊控制器的设计,在控制系统外环的模糊控制其中,输入量有偏差e和偏差变化率△e,输出有u一种。对于误差输入e可以定义5个模糊子集:Nl(负大),Ns(负中)、Zre(零)、Ps(正大)、Pl(正小)。相应地,对于误差变化输入△e业已定义5个模糊子集:Nl(负大),Nse(负中)、Zr(零)、Ps(正大)、Pl(正小)。根据偏差e、偏差变化率△e和输出量u,总结在实际升温中的人工经验,可以算出模糊控制规律,低温段温度变化速度偏小时,模糊控制器送出较大的输出信号驱动功率输出模块。在高温段温度变化速度较大时,模糊控制器送出较小的输出信号驱动功率输出模块。因此可以得到控制规律如表1所示。 表1 FUZZY控制规律

偏差e、偏差变化率△e经所隶属函数求出各自在模糊量e与△e中的隶属度,然后应用加权平均法反模糊化:

式中,n为模糊子集数;Fi为模糊I的隶属度,SI为模糊子集I的单点值。

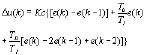

以此得出外环的精确的输出量,作为内环PID运算的设定值,经过PID离散算法:

计算出控制功率输出模块的控制量,来实现调节炉温的目的。

温度拐点过冲是控制中的一个难点,当温度曲线从升温段到恒温段过渡前,PID运算需保持一定输出量才能维持炉内温度以一定的速率继续上升,当温度曲线从升温段过渡到恒温段后,温度曲线的变化速率突然变为“零”,此时由于温度的滞后性炉内温度继续上升,而只有炉内温度高于保温段温度设定值时PID输出才逐渐减弱,短短时间内温度很容易过冲。在总结多次升温的经验后。在温度即将经过拐点的一个范围根据e和△e应用模糊PID算法,满足拐点的过冲的控制精度。

实际控制效果如图3。

图3 实际控制效果 5 结束语

系统自投运以来,以其调节精度高、均温性好和操作方便、安全可靠、系统稳定等特点已得到应用方和同行的一致认可,同时也创造了良好的经济效益。

|