|

引言

空压机组是很多类企业的必备设备,工作过程不复杂,但其启动和停车过程有严格的要求。现有空压机组一般都由固定工人值守,平时启动和停车根据生产需要随时调度,由工人按要求的顺序操作相应开关、阀门和主电机而完成启停过程。运行中,要求值班人员经常检测机组状况,在温度、压力、电机额定电流等超过允许值时应紧急停车。因此,空压机每天24小时间断运行需由工人24小时连续值守,显然,这是对人力资源的严重浪费。所以,有必要对此过程进行全自动控制,并在远程操作室设置监控和报警装置,以实现现场无人值守和远程监控、报警。

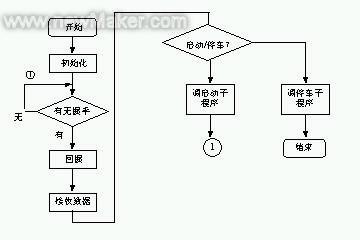

怀化车辆段东场压风房现有两台V-6/7型空压机组,空压机组运行与否,启开动1#还是2#空压机,是由值守工作根据调度命令来执行。空压机组启动过程是,先开启水泵输入冷却水,然后打开排气阀,开启主电机,打开进气阀,使其空负荷启动,运行约5分钟后,将排气阀关闭,进入负荷运行;停车过程则是,先关闭进气阀,再打开排气阀,然后关主电机和水泵,最后关闭排气阀。

1、监测控制系统硬件设计

1.1 系统控制要求

怀化车辆段对该两台空压机的控制要求是,远程操作自动启停,参数异常自动停车,为此,需对下列参数进行采集:

(1)压力信号分别为1级缸、2级缸及储风缸压力3点;

(2)温度信号为1级缸排气温度、2级缸进气温度、2级缸排气温度、油温、曲轴轴承温度2点、电机轴承温度2点以及冷却水出口温度共9点;

(3)电量信号为主电机电流1点,及总电源的3相电压共3点。

采集参数总计为(9+3+1)x2+3=29个。

对上述参数采集后,首先判断有关参数是否异常,然后形成动态数据表格进行实时巡回显示,并存储起来而供以后进行随机查询。

1.2 系统总体设计

根据上述控制要求,我们设计了以PC/104工业计算机为核心的实时多参数采集系统,辅以可编程控制器(以下简称PLC)对空压机组启/停进行逻辑顺序控制,如图1所示。

图1 系统结构框图

1.3 多参数采集系统设计

(1)ADT200模块介绍

ADT200可将与IBM PC兼容的PC/104CPU模块系统构成一个高性能的数据采集系统,其特点是:8/16个单端模拟输入通道;12位,20μs或10μsA/D变换器;±5V,±10V或0到+10V模拟输入量程等。可见,对本系统来说,足以达到要求。

(2)模拟量采集

· 温度 采集的温度信号有两种量程范围,其中二级缸排气温度在160℃以上,选用JM202V一体化温度计,共2台,其测量范围为0~200℃,采用+12V DC电源供电,输出为0~+5V DC信号;其他16路温度测量范围为0~120℃,选用DS1820数字温度传感器,共16片,其测量范围为-55℃~125℃,采用+5V电源供电,其信号为单线并接在一起。

· 压力 6路压力信号分别为两套空压机的1级缸(≤0.22MPa)、2级缸压力(≤0.81MPa)和储风缸压力(≤0.81MPa)。故选择Honeywell的24PC系列固态压力传感器,1级缸选用2只24PCFFA1G型,其量程为0~100psi;2级缸和储风缸选用4只24PCGFA1G型,量程为0~250psi。其工作电源为DC 0~12V,满量程输出约220mV。

· 电流、电压 选用2台电流传感器分别测量2台主电机的电流,量程为0~100A,1台电压传感器测量总电源的3相电压,其5路输出均为0~5V DC。

· 液位开关 检测冷却水有无,为开关量输入信号。

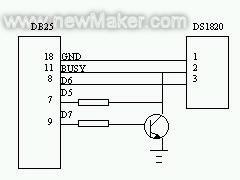

(3)DS1820数字温度信号采集

为了充分利用资源和提高系统的性能价格比,考虑利用计算机的打印口采集温度,如图2所示。该电路具有接口简单、成本较低、调试方便等特点,其唯一缺点是编程较为复杂,但以软件功能替代硬件功能亦是控制系统发展的方向之一。

图2 DS1820接线图

1.4 PLC控制系统的设计

本系统采用了上下位机的主从控制方式,下位机采用西门子S7-200系列的CPU216 PLC,这就涉及到计算机与PLC的通讯问题,也是难点之一。CPU216具有两个RS485的串口,而且两个口都可以作为PPI通讯方式或自由口通讯方式,这是采用该CPU的原因之一。因为这有利于作通讯的调试。PC/104工业计算机提供了一个RS485的串口,RS485只需要TD和RD两根数据线,而没有硬件握手信号线,因此,只能采用软件握手的通讯方式。S7-200PLC的串口初始化可以通过设置特殊标志位SMB30来实现。而发送数据可以通过发送指令XMT直接发送。因为S7200PLC没有接收数据的指令,只提供了一个接收中断,每接收一个数据产生一次中断,从SMB2中把接收到的数据取走。而上位机的串口通讯也可以采用中断方式进行,这里不再阐述。

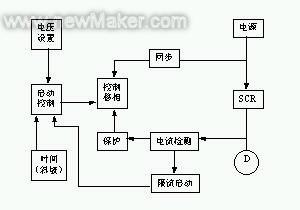

1.5 电机的软启动

为保护电机的安全启动,采用了电机的空载启动和软启动技术,以保证电机的启动电流不会过大。软启动技术的工作原理是利用晶闸管移相控制原理,使晶闸管的导通角从0开始前移,前移的速度以电机的电枢电流不超过额定值为依据,使电机的端电压从零电压开始逐渐上升,直到满足启动转矩要求,保证启动成功。其具体控制采用PID和智能控制相结合的综合控制策略。利用PC/104控制晶闸管的移相和检测电流,并研制了软启动器,如图3所示。

图3 电机软启动流程图

2、软件设计

2.1 主机软件设计

PC/104工控机的软件用TURBO C语言编写。主要由采样滤波模块、通讯模块、采集显示和报警模块等组成。

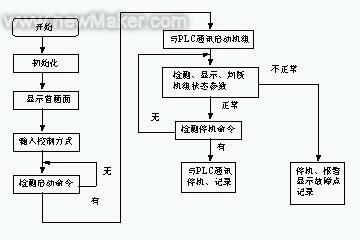

工控机主程序框图如图4。

图4 工控机主程序框图

采样滤波模块将A/D转换后的数据读入CPU的内存,然后进行滤波处理。滤波方法采用平均值滤波法,这种方法的原理是:在K次采样值中,去掉一个最大值和一个最小值,然后将余下的K-2个采样值进行算术平均,结果作为滤波值,程序中取K为10。

采集显示和报警模块,每检测一个机组状态参数,接着进行标度变换和显示,最后判断状态参数是否正常,如果正常,则检测下一个状态参数,否则报警、停机和显示故障点。

2.2 PLC软件设计

通讯模块用于和PLC之间通讯,从而控制空压机的启停。PLC通讯程序框图如图5。

图5 PLC通讯程序框图

整个软件能够实现的主要功能:

(1)既能现场控制机组的启停,也能远程控制机组的启停;

(2)能够巡因检测所有机组状态参数,并实时显示;

(3)检测到异常的状态参数能及时报警、停机和显示故障点;

(4)能够记录每班的机组状态。

4、结束语

我们于1999年在怀化车辆段成功推出以工控机为主处理计算机的空压机组微机控制无人值守系统。运行效果良好,并通过湖南省科委组织的鉴定。为了使监控系统有更高的性价比,我们在原系统的基础上,作了很大的改进,推出了新一代监控系统,其可靠性、稳定性和体积方面都比前一代有较大的改善,有利于今后的推广,提高经济效益。

|