|

动臂作为挖掘机的易损结构件,对整车的安全可靠性有着重要影响。无论是国产还是进口机型都有后端开裂的情况发生,现对22吨级、最大挖掘力为110KN的挖掘机动臂进行强度校核。

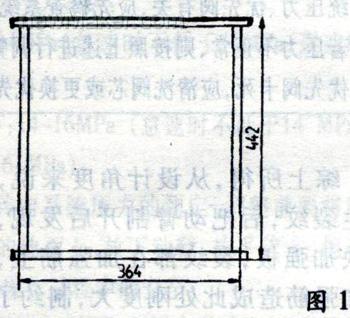

取一常见裂纹形成面加以分析,材质为16Mn,板厚为14mm,尺寸如图1:

(1)、由弯矩方程:σ=(M×y)/J,式中

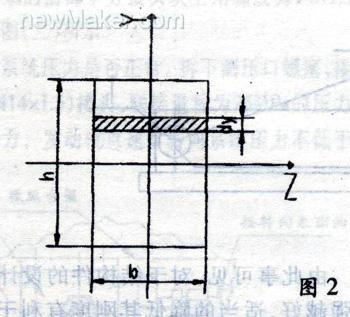

J=∫F y2dF,dF及为阴影部分面积,(如图2)

经计算此端面的惯矩J=4.42×10m,把工作装置假设为整体刚性件,由于履带长度和整车稳定性的影响,实现最大挖掘力时受力点到此截面的力臂不大于2.5m,所以M=110×10×2.5=2.75×10 NM,可得此处:

σ=2.75×10×0.186÷(4.42×10)=116MP<σ=231 MP

表明此端面处可满足弯曲强度要求。

(2)、由剪应力方程:τ=(Q×Sz)/J×b,(如图3)

式中Sz为阴影部分面积到Z轴的静矩,由剪应力方程可知在中性轴(z轴)处剪应力最大,经计算端面的惯矩

J=4.42×10m,

Sz=1/2×b×1/4×h

=0.125×(364×442×442—336×414×414)×10=1.69×10m

所以:τ=110×10×1.69×10/(4.42×10×0.182)=45MP<τ=133 MP

表明此处可满足剪应力强度要求。

(3)、由扭转方程:τ=(M×r)/J,把此处结构近似为截面积相等的圆环形结构得:Jp=0.5×π×(R-r)=0.5×π×(298-284)×10

=2.17×10

假设铲斗在最大挖掘力挖掘时只有一个侧齿受力,铲斗宽为1100mm,则扭矩:M=110×10×0.55=6.05×10

所以τ=6.05×10×298×10÷(2.17×10)

=8.31MP<τ=133 MP

由此可见,表明此处可满足扭转强度要求。

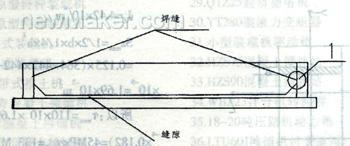

综上所得,从设计角度来说,此处不应产生裂纹,后把动臂割开后发现,在此处有一块加强板,裂纹都在加强筋上,初步分析为加强筋造成此处刚度大,制约了侧板的变形,引起应力集中,造成应力破坏。由于动臂在拼焊过程中,先拼上盖板,再拼两侧板,最后拼下盖板,这就造成下盖板和内部的加强筋无法拼焊,动臂后端加强筋板和下盖板之间大约有几毫米左右的间隙,具体如附图4:

如此可见,该处筋板对上下盖板不起支撑作用,仅对两侧板起支撑作用,对动臂进行应力分析可得动臂在工作过程中主要受弯矩作用,在弯曲变形过程中侧板在靠近下盖板侧板焊道终点处(标记1处)造成应力集中,产生裂纹。

由此事可见,对于结构件的设计并不是越强越好,适当的降低其刚度有利于材料的塑性变形。不但能降低成本,而且能提高产品的性能。

|