|

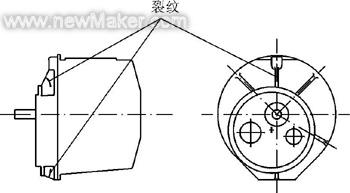

我公司外购配套的一台TY165推土机用变速器,在装配时发现箱体上有两处裂纹,位置见图1,因工期需要,经过研究论证决定进行焊接修复。

1 箱体焊接性分析

箱体材质是HT250,S、P等有害杂质含量较高,焊接接头发生裂纹的敏感性较大。由于焊接熔池凝固快,焊缝及近缝处极易产生脆性组织,其强度低、塑性差。另外,焊接时局部加热不均匀,以及快速冷却易产生较大的焊接应力,也会导致焊缝及近缝区域产生裂纹。因此,要保证修复质量就必须制定合理的补焊工艺和严格的焊接规范。

2 焊接方法及焊接材料

根据公司的设备状况,决定使用CO2气体保护焊进行修复,其优点在于操作简单、效率高、经济可行,更主要的是CO2气体在电弧高温下分解出原子态氧,具有很强的氧化性,焊接时能使母材过渡到焊缝中的碳大部分烧损,从而避免了焊缝中白口和淬硬组织的出现,焊缝不易出现裂纹。焊机选用KR-200型,焊丝选用H08Mn2SiA,直径Φ0.8 mm。

3 焊前准备

(1)清除焊缝表面的油渍及其它杂质,用着色探伤的方法找出裂纹终点。

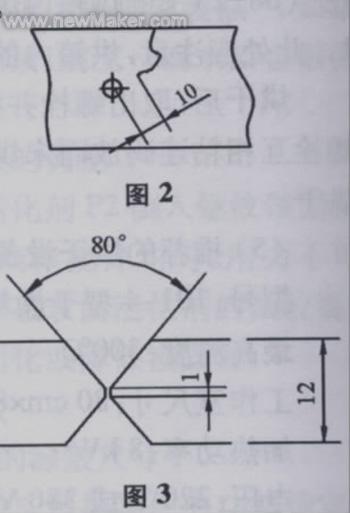

(2)在终点前10 mm处用手电钻钻出直径10 mm的止裂孔,如图2所示。

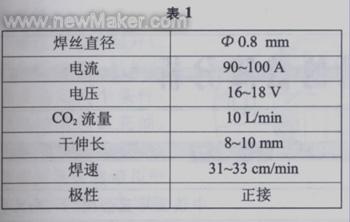

(3)用角向砂轮在裂纹处开出较大的坡口来降低熔合比,减少焊缝中S、P等成分的增加。坡口尺寸见图3。

(4)焊前须检查焊丝表面,不得有水分、油污等杂质,这是由于CO2气体保护焊对铁锈的敏感性不太高,但对水分、油污等杂质特别敏感,易产生气孔等焊接缺陷。

(5)由于箱体已经装配,故需对坡口周围进行预热,以清除铸件中石墨所吸收的油渍及润滑脂,直到不再渗出油渍为止。

4 焊接工艺

(1)为减小白口和热影响区的宽度,采用小直径焊丝,较快焊速,较小的焊接规范(见表1)。在通常情况下,使用CO2气体保护焊,极性选择常选用反极性,即负极接于母材上,目的是为增加熔深。而此时系堆焊修补,为减小熔合区和熔深,故选用正接方式。

(2)采用短焊缝,断续焊,分散焊。因随焊缝的增长,纵向应力增大,焊缝发生裂纹的倾向也越大。故每次焊缝长度确定为20~24 mm左右。当焊后的箱体尚处于较高温度,塑性最好时,立即用带圆角的小锤快速锤击焊缝,使焊缝金属承受塑性变形,以降低焊缝应力。

为了尽量避免焊补处局部温度过高,宜采用断续焊,待焊缝的热影响区冷却至不烫手时(50~60℃),再焊下道焊缝。必要时也可采用分散焊,即不在固定部位连续焊接,焊完一段马上到另一处再焊一段。这样可以更好地避免焊补区温度过高,以避免裂纹发生。

(3)采用多层多道焊接,每层厚度控制在2~3 mm左右。

(4)直线运条,不摆动,每焊完一段熄弧时,须将弧坑填满,并把电弧引至引弧处熄灭。

5 焊后处理及检测

(1)焊后用石棉布覆盖在焊接区域,以减缓冷却速度。

(2)待冷却至室温时,将焊接区域清理干净,先用低倍数放大镜检查,未见裂纹。

(3)再将滑石粉撒在裂纹处,用手锤轻敲,也未见裂纹。

经补焊修复的变速器已装车使用上千小时,未见异常。实践证明,采用此工艺及焊接规范,冷焊修补铸铁件的裂纹是行之有效的。

|