|

摘要:激光再制造技术近年来在国内外受到普遍关注,形成激光加工与先进制造技术一个前沿和热点,已在国内外得到重要的工业应用。但其中的许多基础理论问题尚需深入开展研究,如激光再制造过程中温度及尺寸精度控制检测等问题,使激光再制造技术的应用受到了很大限制。本文就激光再制造的原理,温度场分析解法以及检测方法作了介绍,并综述了国内外发展现状。

关键词:激光再制造;温度场;熔池;CCD。

1、引言

20世纪80年代形成了再制造工程这一新兴研究领域,再制造产业也随之产生。它是利用原有零件并采用高新表面工程(涂层与改性)及其它加工技术,使零件恢复尺寸、形状和性能,重新恢复其使用价值,实际上等于延长了设备的使用寿命,减少了对原始资源的需求,节省了资源。激光再制造技术近年来在国际上已受到普遍关注,形成激光加工与先进制造技术一个前沿和热点。美国、英国、法国、日本投入大量人力物力开展研究。我国部分高校也相继开展了研究。

2、激光再制造技术

激光再制造是利用激光熔覆的方法实现对金属零部件的修复[1,2]。自1976年起美国、英国、日本、德国等技术强国就对其十分重视,投入了相当可观的人力、物力、财力进行研究、开发,使激光熔覆技术的发展明显加快,在激光熔覆理论,物理数学模型,合金材料、工艺参数、涂层组织性能研究,设备自动化、柔性化、熔覆过程监控以及生产应用等方面取得了重大进展。

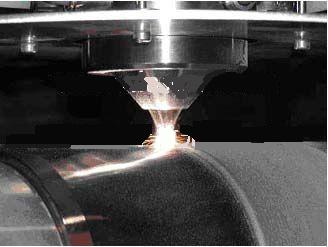

如图1-1所示:激光器发出的CO2激光经CNC数控机床Z轴(垂直工作台)反射镜后,进入光束成形聚焦组合镜,再进入同轴送粉工作头,组合镜和工作头都安装在机床Z轴上,由数控系统统一控制。载气式送粉器将粉末输送到分粉器,均匀地把粉末送入同轴送粉工作头。待修复零件位于数控工作台X-Y平面上,根据数控指令,工作台、组合镜和送粉头按给定的CAD/CAM软件程序运动,同时激光和粉末加入,激光同轴送粉工作头像“金属笔”一样,逐层熔覆。在检测和控制系统作用下,使零件恢复原始尺寸。

3、激光加工温度场模拟

激光再制造温度场研究一直是人们关注的热点。激光熔覆温度场的数值分析、分布特性、数值模拟、实时检测等都有了初步的研究[3]。本文将从解析与数值两种方法对熔池温度场进行分析。

解析解法以数学分析为基础,得到用函数形式表示的解。在整个求解过程中,物理概念及逻辑推理清楚,所得到的解能比较清楚地表示出各种因素对热传导过程或温度分布的影响。

利用三维解析计算出的激光热传导焊接温度场模型已较为准确的计算出一定焊接规范下的焊接缝合尺寸线,同时计算出激光焊接温度场中介质热源的功率分布以及由该热源引起的无限大薄板的温度场分布[4]。利用半解析方法计算出任意给定光束分布的激光非熔凝热处理瞬态温度场以及包含相变及表面吸收系数随温度变化的激光与金属材料相互热作用。但解析解法不利于考虑边界条件和相变潜热以及材料热物性参数随温度变化等因素对温度场的影响,所以采用解析解法时研究者们往往假定激光能量为高斯分布、材料的物性参数为常数、不考虑相变热和辐射散热等因素,这在一定程度上影响了求解的准确性。随着计算机技术的不断进步与发展,借助这一有力的工具对温度场的分析方法有了进一步的研究。如借助计算机用解析方法计算YAG激光对金属间化合物Ni3Al熔凝处理时非稳态温度场变化规律[5]。

激光加工的复杂性和影响因素的多样性,使温度场模型在热传导定律下保持一致,但由于各自不同的“历史”条件和“环境”条件,使模拟结果有很大差异。研究者们对于激光加工温度场各影响因素的处理方式不尽相同,各种研究结果都有其合理的一面,每一种特定条件下的温度场都应具体问题具体分析。在复杂的定解条件下,很难求出激光加热温度场的解析解,所以研究人员又寻求另一种常用的分析方法,用有限元法、有限差分法和数值积分法等数值解法求解温度场的数值解。

数值解法以离散数学为基础,以计算机为工具,其理论基础虽不如解析解法那样严密,但对实际问题有很大的适应性。一般稍复杂的热传导问题,几乎都能通过数值解法求解。常用的数值解法有有限差分法和有限元法。

早在20多年前有关人员就用有限差分方法研究了运动的高斯激光热源三维热传导模型。利用数值方法建立二维准稳态激光熔覆熔池流动及传热过程的数值模型的建立[6],对激光熔覆自由表面形状的模拟,对温度场、相变组织分布、材料性能的数值模拟。随着计算机软件技术的广泛应用,温度场的数值模拟也得到了进一步的研究。如三维流场温度场的计算机计算模拟,建立了与激光快速成形过程一致的三维瞬态薄壁零件温度场计算模型。此外还有用其它方法研究温度场数学模型的数值解如小波变换法神经网络法等。

4、温度场检测技术

温度测量与长度、质量、压力等参数的测量有所不同,它是利用某些物质的物理性能如线膨胀率、电阻率、电势率、热噪声、热(光)辐射等与温度的关系,做成各式各样的感温器件棗温度传感器的,并通过它们随温度的变化量间接获得温度值。温度是按照热力学第零定律测量的,与处于平衡态系统中的传感器具有相同的温度被认为是被测系统的温度。但由于热平衡态的建立十分难得,有的情况下并不可能,因此温度测量的准确度通常难以保证或者说不能够要求太高,要测量瞬态温度更是困难。

常用测温一般分为接触式测量法和非接触测量法两大类[7]。接触测温大多数等待热平衡时才能正确测定温度,测量过程会受被测对象特性及传热方式的影响,使所测定温度与真实温度不可能一致。当介质具有腐蚀性,在高温条件下测量元件的使用期限相对缩短,测量准确度也会相应降低。接触测温仪表主要有膨胀式温度计、电阻温度计、热电温度计,其它接触温度计,如声学温度计、热噪声温度计、晶体温度计、光纤温度计等,这些应用较少。非接触测温大多是根据被测物体的热辐射,按照其亮度或辐射能量的大小,间接推算被测物体的温度。主要有亮度温度计、辐射温度计、比色温度计。

在激光再制造过程中,激光熔池的热过程贯穿整个加工过程,一切物理化学过程都是在热过程发生和发展,由于激光的高能密度和聚焦的尺度小等特点,这一过程都是在极短的时间内完成,使得激光再制造的熔池温度场检测变得比较困难,激光温度场检测属于高温测量,目前的研究主要建立在对熔池温度场的数值分析上。如:选用具有高抗干扰性能的红外比值测温方法,采用单片机进行数据处理,并配备自动测温控制开关及传感器的保护冷却装置,实现了熔体温度的在线检测;在线红外三色辐射测温新技术及应用技术的研究;红外比色测温仪的研制[8]。以上都是基于数值分析的理论研究,后来又加入了CCD摄像机将测温方法进一步改进,可以得到温度场的实时拍摄图片,利用计算机图像处理技术对理论检测研究做进一步的验证。

5、结论

再制造作为一种先进的制造技术逐渐提升或取代传统的修复维修手段,激光再制造技术也得到了广泛的应用,熔池温度场检测的在激光再制造技术中是一个极其重要的技术环节,它为工艺设计及精度控制奠定了基础。本文对温度场的分析方法及检测技术都做了详细的阐述。随着计算机技术的不断发展,特别是图像处理技术的广泛应用,激光熔池温度场的检测技术将向可视化、智能化方向发展。

参考文献:

[1] Y. Li, et al. Laser Direct Forming of Metal Components: technical characterizations[C]. Proceeding of SPIE, 2002, Vol.4915: 395-402.

[2] C. Atwood et al. Laser Engineered Net Shaping: A tool for direct fabrication of metal parts[C]. ICALEO?998, Section E 1-9, 1998.

[3] 李会山,杨洗陈等。激光再制造过程熔池温度场的数值模拟[J]。天津工业大学学报,2003.22(5): 9-12。

[4] 庄其仁。激光焊接温度场解析计算[J]。华侨大学学报:自然科学版,2001,22(3): 247-252。

[5] 汤彬,郭元强等。金属间化合物Ni3Al激光表面快凝处理温度场的研究[J]。金属热处理学报,1996,17(1): 33-38。

[6] Picasso M, Hoadley A F A. Int J Meth Heat Fluid Flow[M], 1994, 4: 6.

[7] 朱麟章。高温测量原理与应用[M]。北京:科学出版社,1991.11。

[8] 王一丁。倍波长法测温技术的研究[J]。光电子·激光,2002,13(3): 267-269。

基金项目:国家自然科学基金(60478004)和天津市科委重点攻关项目(033188011).资助项目。

|