|

拖式振动压路机传动轴是传递动力的重要零部件,由于其工作环境比较恶劣,时有传动轴联轴器断裂破坏,从而影响压路机的正常工作。联轴器由于受力状况比较复杂,离合器接合和分离过程又要产生很大的瞬时动载荷,为准确了解其动应力状态与大小,我们对传动轴的疲劳强度进行了试验研究。

1试验概况

传动轴断裂部位主要产生在联轴器十字轴根部。由于空间尺寸的限制,该部位无法直接进行测量。因此,我们在实测了传动轴各种工况下的传递扭矩后,由该扭矩计算出破坏部位的动应力,然后进行疲劳强度评估。

1.1测试仪器

主要测试仪器有JD型集流环、YD15-4型动态应变仪、SC-16型光线示波器和5041型阴极射线示波器。整个测试系统见图1。

图1扭矩信号测试系统

1.2测试原理

传动轴上的扭矩信号通过贴在传动轴上的应变片的微应变获得。该信号通过集流环传动动态应变仪,经动态应变仪放大后再传给光线示波器,最后通过感光纸记录下来。阴极射线示波器主要用来监视信号是否正常。发动机的转速信号通过集流环直接传到阴极射线示波器进行记录。

1.3测试工况

测试分野外实际工作工况测试和室内试验台测试两种。每次试验分启动过程、稳定过程和离合器分离过程。

1.4测试结果

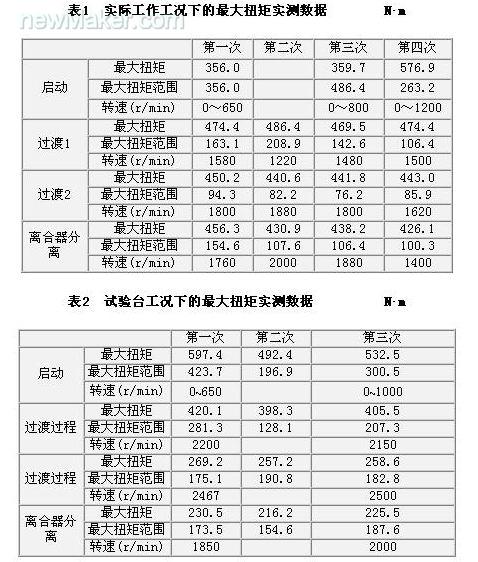

试验前后分别进行扭矩标定,并根据扭矩标定曲线整理得到野外实际工作工况和室内试验台试验工况下的最大扭矩及扭矩变化范围,分别见表1和表2。由表1和表2数据可以看出,不管是实际工作状态,还是试验台工况,传动轴的瞬时最大扭矩及其范围均发生在启动过程。因此,启动过程为传动轴的最恶劣工况。

2传动轴联轴器疲劳强度分析

2.1断裂部位应力分析

传动轴联轴器断裂部位大部分发生在联轴器十字轴根部(见图2)。该部位受力较为复杂,主要承受弯曲应力和剪应力的联合作用。为了讨论问题方便,这里取主动轴与从动轴间夹角α=0,即暂不考虑由于夹角不为零时所产生的附加动应力的影响。

当实测扭矩为M时,十字轴上的作用力F(图2)为

十字轴根部弯矩为

图2传动轴受力分析

故最大弯曲应力为

将式(1)、(2)代入式(3)可得

F力在十字轴根部断面产生的剪应力为

结构应力最大部位处于正应力和剪应力联合作用的复杂应力状态,应对其应力进行合成。

由于传动轴传递的扭矩为变幅动载(尤其在启动和离合器分离过程),要进行结构的疲劳强度分析,就需要将M产生的动应力转换为当量对称循环下的应力,然后再将正应力和剪应力合成为等效应力,才能进行疲劳强度分析。

将表1、表2的数据代入式(4)、(5)可求得各工况下的应力幅值σa(τa)和应力均值σm(τm)。由Goodman疲劳极限图可求得正应力的当量对称循环应力

式中σb为材料的强度极限。

Sines的研究结果表明:剪应力的平均应力对疲劳寿命没有影响。故对剪应力则不需作当量对称循环转换,直接用其应力幅值进行合成。由于σ、τ均是由M引起的,故该问题属于变幅、同相位、比例加载的多轴疲劳问题,可直接采用Von Mises等效应力计算公式,即

2.2十字轴根部疲劳强度极限确定

十字轴采用45号铸钢材料,由此可知:σb=580MPa,σs=320MPa。故材料在对称循环下的疲劳极限为σ-1=0.4;σb=232MPa。

根据有关资料可知,十字轴根部的有效应力集中系数Kσ=1.2,尺寸系数ε=0.8。北美铁路协会AAR曾对铸造和焊接缺陷对疲劳强度的影响进行了大量的统计,统计资料表明,对于小型铸造缺陷,疲劳强度降低系数Kf=1.25。故十字轴根部疲劳强度综合影响系数为

所以,十字轴根部对称循环疲劳强度极限为

.3断裂部位疲劳强度分析

将表1、表2数据分别代入以上公式可得十字轴根部在各种工况下最大的等效应力,分别见表3和表4。

由表3、表4的数据可以看出:对于实际使用工况,第三次试验启动过程中的最大动应力超过了结构的疲劳极限;对于试验台工况的试验,尽管没有超过结构疲劳极限的情况出现,但第一次试验启动过程中的最大动应力已经达到115.236MPa。如果再考虑工地上实际工况的恶劣性以及由主动轴和从动轴夹角所引起的附加动应力,实际应力比计算值还要大一些。因此,在压路机的实际工作过程中,有一些启动过程中的最大动应力超过了结构的疲劳极限。尽管这些大的应力没有超过结构的强度极限,不会引起结构的瞬时破坏,但是会在结构危险部位产生疲劳损伤。当疲劳损伤累积达到一定程度后,就会在疲劳危险部位形成裂纹,最后导致疲劳破坏。所以,该传动轴的疲劳强度不足。

3结论

拖式振动压路机传动轴在启动过程中,在传动轴联轴器的十字轴根部有最大动应力超过结构疲劳极限的现象存在,说明传动轴该部位的疲劳强度不足,建议在设计和使用中予以考虑。

|