|

摘要:以振动压路机振动轮幅板为例,阐述了如何利用100mm以上厚板件的边角余料,采用常规设备的焊接工艺和方法拼焊成合格零件的工艺,并对如何减小焊接变形和裂纹提出了建议。

为提高材料的利用率,充分利用边角余料,一些工程机械中使用的面积较大的超厚板材可利用多块小板材余料拼焊而成,如振动压路机振动轮内部的辐板(图1),就可以采用如图所示的两块或者三块余料拼焊而成。

一般情况下,厚板之间的焊接宜采用电渣焊或双丝窄间隙焊,并在焊接之前进行预热处理,焊接后采用缓慢冷却的方法,这样就可以有效抑制厚板在焊接过程中产生变形和裂纹。但是由于大多数工程机械企业不具备上述焊接和加热设备,如何采用常规的手工电弧焊和自动埋弧焊设备,将边角余料拼焊成高质量的零件,笔者在本文进行探讨。

1 厚板焊接存在的主要问题

辐板系选用厚100mm的板材边角余料拼焊而成,而厚钢板在轧制过程中,在板材中就会不同程度的存在层状夹杂物。按照冶金理论分析,层状夹杂物在焊接时将导致在焊缝结晶前沿产生热裂纹。同时由于厚板的刚性较大,在焊缝拼接接头处就存在较大的拘束度,这些因素都将造成板材焊接时,在焊接应力的作用下,由于冷却速度过快,极易产生焊缝根部裂纹。此时,若采用线能量大的焊接方法,则会因母材和热影响区晶粒变粗、塑性降低而影响焊缝的机械性能。若采用线能量较小的焊接方法施焊,则由于冷却速度过快,造成焊缝金属急剧收缩,从而诱发焊缝根部产生冷裂纹。

2 厚板的焊接要点

(1)板面平整度

在焊接前,先将余料按照拼焊尺寸气割下料,然后再将每块毛坯在500t压力机上进行校平,使板料的不平度控制在2.5mm/mm以下。

(2)焊缝坡口型式及尺寸

在保证焊缝熔透,焊缝与母材等强度的原则下,该零件采用“X”形坡口(如图2所示),通常情况下对接口为60。,但由于板材较厚,为减少焊接填充量,提高焊接效率,也可采用U形坡口,但U形坡口需要专用成形刀具,加工起来比较困难,因此,根据实际情况,本着既不影响焊接质量,又可提高工效的原则,我们将焊缝坡口角度选为40。。为使坡口角度一致,有条件的企业可采用自动气割机进行操作。

(3)焊接设备与焊接材料

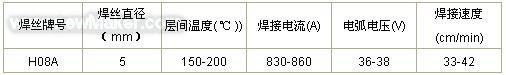

焊接设备采用BXl—330交流焊弧机和Mz-1000埋弧自动焊机。鉴于母材材料为16Mn,通常情况下使用手工电弧焊可选用J502焊条,为提高焊缝的抗裂性能及强度,采用低氢型药皮J506碳钢焊条进行焊接,焊前焊条进行350℃、1h烘焙。焊接时采用短弧、窄道焊接方法,这样可以在同等焊接工艺和质量的情况下,提高焊缝疲劳强度和抗裂性能,焊条直径为Ø4mm、Ø5mm;采用自动埋弧焊时,可以选用H08A自动焊丝,直径为95mm,焊剂型号选用431。

(4)坡口及钝边处理

焊前坡口及钝边表面必须去除铁锈、油污、水分及氧化皮,可先采用火焰烘烤清除水、油,然后用砂布打磨除锈,氧化皮可直接采用砂轮机进行清除。

3 焊接工艺

(1)由于坡口角度较小,埋弧自动焊焊嘴达不到坡口根部,因此应采用手工电弧焊打底,以一点法(如图3A所示)施焊至三层,采用这种方法既便于清渣,又可因线能量较小而较好地抑制焊接变形。其主要焊接工艺参数见表达式。

(2)手工电弧焊后,为提高工效,减轻工人劳动强度,确保焊接质量,后续焊接采用自动埋弧焊的方法。先用一点法焊接两层后,再以二点法(如图3所示)施焊至一侧焊缝的4/5处,最后以三点法(图c)施焊直至焊接完成,自动埋弧焊焊接时工艺参数见表2。

(3)焊接顺序

一般采用如图3所求援A、B面交替焊接法,并一律采用如图3所示A、B面交替焊接法,并一律采用直通焊法,即用手工电弧焊焊接A面第一层,用气铲、砂轮机清除北面焊要,然后焊接B面第一层,再焊接面第二层,以此类推。而后再利用自动埋弧焊进行焊,第一层至第四层均以一点法A、B两面交替施焊,到达焊缝高度的4/5时,以三点法焊接完毕。

4 焊接注意事项

(1)每焊完一层焊缝,必须及时用专用气铲清除熔渣和飞溅后,才能焊第二层。

(2)每焊完一层焊缝,应对焊缝进行外观目视检查,若有夹渣、气孔、裂纹,应使用碳弧气刨,清除焊缝缺陷,补焊后方可继续施焊。全部焊接完成后,应用x射线探伤机对焊缝内部质量进行检验,若发现缺陷,应采用碳弧气刨清除缺陷后补焊。

(3)手工电弧焊操作时,当每根焊条熔完后,弧坑应填满,焊缝接头力求平缓过渡,搭接长度以5-8mm为宜,施焊第一层焊条直径为由4mm,其余为95mm。

(4)焊缝施焊必须连续进行,特别是在用二点法之前切不可间断。

(5)焊缝层间隔温度应控制在150~200之间,当层间温度大于200时,可以视情况间歇一段时间,待温度降低后,再继续施焊。

(6)焊缝焊接结束后,朝下的一面应放在石棉灰内,朝上的一面覆盖上石棉被,以减缓焊缝的冷却速度。

焊接完成后,按图车削辐板内孔及外因,就可以获得合格的辐板零件了。

采用以上方法,可以充分利用边角余料,具有现实的经济效益,而且毋须专用焊机、加热设备和热处理工序,零件的焊接质量可以保证满足使用要求,因此具有一定的推广价值。

|