|

摘要:通过大量的试验,对氮气介质下铣削钛合金时的刀具寿命和磨损特征进行了分析和研究,从而得出了在氮气介质下铣削钛合金比干铣削具有明显优势的结论,探讨了氮气介质下铣削钛合金时的刀具磨损机理。

在飞机制造中,钛合金用以制造翼梁、隔框和接头等重要承力构件;在发动机制造中,用以制造压气机叶片、压气机盘、机匣和燃料室外壳等重要零件。但钛合金属于难加工材料,切削加工性较差,限制了它的进一步推广和使用。为了提高钛合金的切削加工效率和切削质量,除了工业生产中迫切需要改善其切削加工性外,还要对钛合金的切削工艺、切削过程中的各种现象等进行深入细致的研究。众所周知,钛合金切削加工中的一个突出的问题是刀具耐用度低,容易出现缺口、崩刃、剥落等现象。近年来,我们通过大量的试验,对氮气介质下铣削和干铣削钛合金TC4时的刀具寿命和磨损特征进行了分析和研究。

1 材料的切削性能

钛合金TC4的组成为Ti-6AL-4V,属于(a+b)型钛合金,其切削性能表现为:

·切屑与前刀面接触面积小,刀尖应力大。与45钢相比,钛合金的切削力虽然只有其2/3~3/4,可是钛合金切屑与前刀面的接触面积却更小,只有45钢的1/2~2/3,所以刀具切削刃承受的应力反而更大,是45钢的1.3~1.5倍,刀尖或切削刃容易磨损甚至损伤。

·热传导率低。钛合金的导热系数分别是铁和铝的1/4和1/16,刀具与切屑的接触长度短,使得切削热积聚于切削刃附近的小面积内而不易散发,容易造成刀具磨损加快。

·化学活性高。钛合金高温时化学活性很高,能与空气中的氢、氧和水蒸气等成分起化学反应,容易在钛合金表面生成硬化层,其结果降低了工件塑性且使切屑与前刀面的接触长度减少,进一步加速了刀具磨损。

·摩擦系数大。在相同条件下,钛合金材料与普通碳钢相比其摩擦系数大,切屑流经前刀面时所作的摩擦功大,导致摩擦界面温度更高,刀具易于磨损。

·弹性模量小。钛的弹性模量为1078MPa,约为钢的1/2。由于钛合金弹性模量小、曲强比大,使得工件的已加工表面在切削过程中极易产生回弹,容易造成刀具的后刀面磨损加剧和工件变形。

2 试验条件及结果分析

1)试验条件

机床:瑞士MIKRON公司生产的UCP710五坐标加工中心。

工件材料:钛合金TC4。

刀具:M2AL高速钢立铣刀,直径12mm,3齿。

铣削方式:顺铣,周铣。

铣削参数:ap=6mm,ae=1mm,fz=0.08mm/z,v=30,40,50,60m/min。

铣削介质:空气,氮气。

刀具磨钝标准:后刀面磨损值VB=0.2mm。

2)结果分析

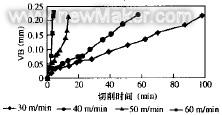

·钛合金的干铣削

首先在空气中进行钛合金的干铣削试验,从图1可以看出,随着切削速度的增加,刀具的磨损速度也在加快。对于同一切削速度,随着铣削时间的增加,铣刀后刀面的磨损也在加大。不同切削速度下的铣刀后刀面的磨损曲线形状也不相同,在切削速度50m/min和60m/min时,刀具磨损很快,磨损曲线陡直;而当铣削速度分别为30m/min和40m/min时,刀具磨损较慢,磨损曲线较为平缓,其中切削速度30m/min时的刀具寿命是60m/min的26.18倍。

图1 干铣削条件下刀具后刀面的磨损曲线

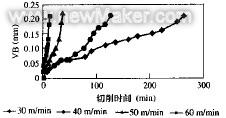

·在氮气介质下铣削钛合金

在钛合金的铣削过程中,对铣刀和铣削区喷射高压氮气,以观察铣刀的磨损性能。从图2可以看出,在不同切削速度下刀具的磨损曲线形状也存在着很大的差别。刀具在30m/min、40m/min、50m/min、60m/min切削速度下的刀具寿命依次减少,其中切削速度30m/min下的刀具寿命是60m/min的25.48倍,因此,在氮气介质下铣削钛合金时,切削速度依然是影响刀具寿命的重要因素。

图2 氮气介质下刀具后刀面的磨损曲线

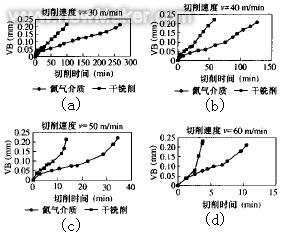

·干铣削和氮气介质下铣削钛合金时刀具后刀面磨损情况的比较

从图3a可以看出,切削速度为30m/min时,干铣削的刀具寿命为92.71min,而氮气介质下铣削时的刀具寿命为258.85min,氮气介质下铣削钛合金的刀具寿命大约是干铣削时的2.79倍。

图3 氮气介质下铣削和干铣削钛合金时刀具磨损情况的对比

图3b表明,切削速度为40m/min时,干铣削的刀具寿命为51.41min,而在氮气介质下的刀具寿命为123.92min,氮气介质下的刀具寿命大约是干铣削的2.41倍。

图3c表明,切削速度为50m/min时,干铣削的刀具寿命为13.30min,而在氮气介质下铣削时的刀具寿命为33.33min,氮气介质下的刀具寿命大约是干铣削的2.51倍。

图3d表明,切削速度为60m/min时,干铣削时的刀具寿命为3.54min,而在氮气介质下铣削时的刀具寿命为10.16min,氮气介质下的刀具寿命大约是干铣削的2.87倍。

总之,在氮气介质下利用M2AL高速钢铣削钛合金TC4时,刀具的磨损状况比干铣削时得到显著改善,刀具寿命提高一倍以上,因此,就刀具寿命而言,钛合金在氮气介质下进行铣削比干铣削具有明显的优势。

·刀具的寿命公式

根据试验中所测得的氮气介质下铣削和干铣削钛合金时的不同切削速度对应的刀具寿命值,绘制了切削速度与刀具寿命关系的双对数曲线(图4),且推导出了刀具寿命的泰勒公式,即

氮气介质:vT0.204=99.6 R=0.98;

干铣削: vT0.198=80.2 R=0.96

式中:v为切削速度(m/min);T为刀具寿命(min);R为公式精度。

图4 刀具寿命与切削速度的关系

·氮气介质下刀具磨损的表面形貌

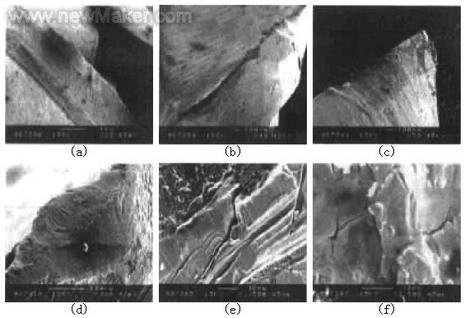

在氮气介质下铣削钛合金时,不同的切削速度、不同的切削时间所造成的刀具磨损原因和磨损强度也不相同。总的来说氮气介质下铣削钛合金时以机械磨损、粘结磨损、氧化磨损和扩散磨损所占比重较大。为观察和研究刀具的磨损形态和特征,进行了电镜扫描(SEM),得到了刀具表面磨损形貌的照片(图5)。其中,图5a为刀具后刀面的磨损形貌。钛合金中的硬质点擦伤了刀具表面,机械磨损的痕迹清晰可见。图5b为刀具后刀面与底刃相接处的表面磨损形貌。铣削钛合合金时,在高压和高温下刀具表面与工件发生了粘结磨损,刀刃的局部区域留有钛合金的粘附物以及粘附物被切屑带走后形成的凹坑。图5c为刀具后刀面接近刀尖处的磨损形貌。刀具发生了剧烈磨损,局部刃区的颜色也已发生变化。图5d为刀具烧伤时的形貌。由于速度较高和长时间的使用,切削刃变得非常模糊,刀刃因烧伤而丧失了切削能力。图5e为刀具表面剥落区的微观形貌。产生剥落的主要原因是因为铣削过程为断续切削,刀刃在交变接触应力和交变热应力的作用下,表层组织中的缺陷或潜在裂纹不断扩大,最终使刀具表层发生剥落。图5f为刀具表面的微观裂纹。刀具在承受交变的机械载荷和热负荷时,切削表面因反复热胀冷缩,不可避免地会产生交变应力,从而使刀具表面出现疲劳裂纹。

图5 氮气介质下刀具表面的SEM 照片

3 结论

无论是干铣削还是氮气介质下铣削钛合金,切削速度都是影响刀具寿命的重要因素,随着切削速度的增加刀具的寿命大幅度降低。

在氮气介质下铣削钛合金时,刀具的磨损状况比干铣削时得到明显改善,刀具寿命平均提高一倍以上。

分别得出了高速钢刀具在氮气介质下铣削和干铣削钛合金时的刀具寿命的泰勒公式。

氮气介质下铣削钛合金时的刀具磨损形式主要为:机械磨损,粘结磨损、氧化磨损和扩散磨损,刀具在铣削过程中有划伤、粘刀、剥落和微观裂纹等现象,在高速和长时间铣削时可能会出现烧刀现象。

本文作者

南京航空航天大学机电学院 满忠雷 何宁 武凯 李亮

西北工业大学 姜澄宇

|