|

1 引言

硬脆材料是指具有高硬度、高脆性的材料,通常为非导电体或半导体,如各种石材、玻璃、硅晶体、石英晶体、硬质合金、陶瓷等。随着科学技术和现代工业的发展,硬脆材料的应用领域日益扩展,硬脆材料加工技术也不断发展。在各种硬脆材料加工方法中,切割加工占有重要地位。例如,在建筑装饰板材和岩石材质精密零部件的加工中,锯切加工是机械加工的第一道工序,锯切加工成本占整个加工成本的50%以上。目前,石材等硬脆材料的切割加工主要采用各种金刚石切割工具。由于金刚石是自然界已知的最硬物质,其优异性能决定其在石材等硬脆材料切割加工领域具有广阔的发展前景。

应用金刚石工具锯切硬脆材料的加工方式主要有:圆锯片切割、金刚石带锯切割、金刚石框架锯切割、金刚石串珠锯切割等。尽管每种方法各有其不同特点和应用范围,但其切割机理和金刚石磨损机理都大致相同。由于岩石切割是金刚石切割工具最主要的用途,因此,深入研究石材锯切机理和金刚石切割工具的磨损机理对于金刚石切割工具的合理制造与正确使用具有重要意义。长期以来,国内外专家学者对金刚石工具锯切花岗岩的加工机理、金刚石工具的磨损机理以及锯切加工过程中的锯切力作了大量试验和研究,取得了令人瞩目的成果,对岩石锯切加工以及金刚石工具的研究开发起到了积极的理论指导作用。

2 金刚石切割石材锯切机理的研究

金刚石磨料通常通过烧结或电镀的方式制成切割工具。金刚石工具的切割过程类似于磨削加工,但由于受材质影响,岩石、陶瓷等硬脆材料的加工机理与金属加工机理不同,且加工过程更为复杂。由于金刚石切割工具最早应用于石材切割,因此对金刚石切割石材的机理研究较多。国内外学者对金刚石工具锯切花岗岩的加工机理进行了长期研究:从早期应用岩石在压头侵入下的断裂理论、单颗粒金刚石划伤表面形貌观察法逐渐发展到综合应用偏光显微镜和扫描电镜观察岩石加工表面形貌以及裂纹的产生和扩展规律、用声发射信号评价岩石的切削状态等。但由于岩石等硬脆材料的切割状态及切割过程非常复杂,因此对其切割机理的研究至今尚未形成统一的认识。

与磨削加工的研究类似,人们首先研究了切割加工时单颗金刚石颗粒与石材之间的作用机理。早期的试验研究表明:单颗粒金刚石在不同条件下切削花岗岩时,岩石的破坏方式主要以脆性崩碎为主;同时,根据不同的矿物成分,岩石中仍有塑性变形产生。

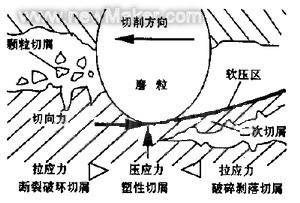

P. Bienert在以混凝土加工为研究对象的博士论文中提出了单颗粒金刚石切割岩石的模型(见图1)。该模型将锯切岩石的过程概括为:①在金刚石颗粒的前方,由于压应力产生的剪切作用,岩石材料被破碎,形成主切屑,并被崩出和挤出切削区;②在磨粒下方,由于高压作用以及可能存在的温度影响,岩石材料产生塑性变形而形成二次切屑,在一定的薄层内形成光滑表面;③在磨粒后方,由于突然的弹性应力释放,导致较大切屑的形成,它由松散的块状切屑和二次切屑组成。P. Bienert 模型对金刚石磨粒切削岩石的切屑形成过程作了详细描述,但未能深入研究切屑形成过程中切削区的应力分布及其引起裂纹的产生和扩展规律,也没有反映刀刃前下方压实体的情况。

图1 单颗粒金刚石切割岩石的P.Bienert模型

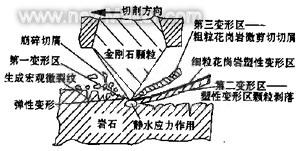

M.Meding对P. Bienert模型进行了改进(见图2),认为切削过程存在三个变形区:①第一变形区位于磨粒前方及其附近区域。负前角刀刃产生的压应力使岩石发生剪切破坏,碎裂的岩石颗粒从磨粒前部飞出,岩石向磨粒两边挤压。②第二变形区位于磨粒下方。对于石灰岩和大理石,在与磨粒接触的表面上形成一个塑性变形区,工件表面光滑(主要由压应力引起),强烈的塑性变形只有几微米厚;花岗岩在接触区高温高压作用下也会产生局部塑性变形。③第三变形区位于磨粒后方。在与磨粒邻近区域形成一些由细小的岩石颗粒组成的尾巴,由试验结果推断,这主要是由于磨粒划过后划痕表面应力由压应力转变为拉应力所致。

图2 经M.Meding改进后的单颗粒金刚石切割岩石模型

国内也有不少学者对花岗岩等石材的锯切机理进行了研究。徐西鹏等通过对花岗岩锯切表面的扫描电镜观察认为:石英岩的断裂形式主要为沿晶断裂和穿晶断裂,其变形方式主要由岩石主要成分———石英的变形方式决定;其它花岗岩的主要构造成分为石英、正长石和斜长石,因此其变形特征由三者共同决定。其中,云母的解离最完整,最易去除,其次是正长石和斜长石,而石英几乎不发生解离断裂,因此最难切割。金刚石切割花岗岩时的挤压作用将引起花岗岩的脆性断裂,这是因为花岗岩石中存在各种缺陷和应力集中,在挤压作用下引起裂纹产生及扩展,导致花岗岩的脆性破坏。

作为一种无损检测方法,声发射测量法已被用于切削加工刀具的破损和磨损监控、金属以及岩石断裂过程分析等方面。一些研究认为,声发射均方根值(AErms)与岩石的可加工性有良好的对应关系,岩石硬度与AErms 值成正比。试验表明,AErms值越大,用金刚石圆盘锯锯切岩石的可加工性越差。王成勇采用DIN50103 测量用洛氏硬度金刚石压头在TypFP3 NC 铣床上进行了单颗磨粒磨削试验,分析了声发射信号与磨削深度、岩石种类、矿物成分等因素的关系。研究表明:单颗粒金刚石磨削花岗石时的声发射信号受到花岗岩种类、矿物成分、磨削深度等因素的影响。磨削和锯切可加工性好的花岗岩、石英(或磨削深度较大)时,AErms 平均值较大,处于高峰值范围的信号较多。AErms 值还反映了磨削过程中的断裂方式,对花岗岩而言,AErms 平均值小,处于低峰值范围的信号多,则表示微破碎成分多、破碎能耗高。

虽然人们从不同角度对石材锯切机理进行了大量研究,但由于岩石锯切过程相当复杂,人们对锯切过程物理本质的认识尚需进一步深入。岩石锯切过程犹如一个黑箱,只能通过合适的测量仪器,建立输入与输出参数的对应关系。因此,目前建立的一些锯切模型虽然在一定程度上反映了锯切过程的规律,但还不能完全说明锯切过程的物理本质。

3 金刚石工具磨损机理的研究

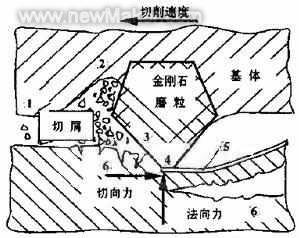

金刚石工具在锯切石材等硬脆材料时,由于较高压力、剧烈摩擦以及可能出现的高温作用,金刚石磨料和基体均不可避免地会产生磨损。金刚石磨粒的磨损、脱落及基体的磨损决定了锯切效果和工具寿命。Balogh指出,影响金刚石锯片寿命和使用效率的主要因素包括切割速度、被切割材料的特性、锯片质量和操作者技术水平等。Liao Y. S.研究了金刚石圆锯片切割花岗岩时金刚石烧结块的磨损特性。研究表明:烧结块的失效形式主要为冲刷腐蚀、气穴腐蚀和磨损。英国学者Luo S. Y.对金刚石圆锯片的磨损进行了卓有成效的研究。他早在1991年就进行了金刚石锯片磨损的实验研究。实验所用锯片直径为205mm,片芯厚度为5mm,金刚石烧结块的尺寸为40×7×10. 5(mm);锯片外圆速度为30m/s,进给速度为1m/min,切割深度为0.2mm;冷却液为水;工件材料为印度红花岗岩;用SEM 分析了金刚石磨粒的磨损情况,测量了锯片磨损量及作用力。实验结果表明:刀块上的金刚石表面刻蚀凹坑很小时,工作面的磨损主要表现为金刚石颗粒的微观破损和磨光,此时切割力较小,锯片比较耐磨。相反,当金刚石表面有大量扩展性凹坑时,磨损形式主要为微观破损和颗粒拔出,此时切割力较大且锯片不耐磨。1996 年Luo S. Y.进一步研究了圆锯片切割时金刚石的磨损特性,研究表明:锯片失效主要是由于磨粒破损和拔出造成的,当超过三分之一的磨粒发生破损或拔出时,切割效率明显降低,严重时甚至导致锯片失效。H. K. Tönshoff 和J.Asche 研究了金刚石工具切割石材时的磨损,建立了单颗金刚石切割石材的模型。该模型描述了金刚石圆锯片切割石材时刀具与工件间的机械作用(见图3),包括工件在切削力作用下产生的弹性和塑性变形、石材与金刚石之间的摩擦、石材与基体间的摩擦、切屑与基体间的摩擦等。研究认为,金刚石的磨损机理可分为四种类型:①粘着磨损:金刚石粘着在石材表面,并被剪切掉一部分;②摩擦磨损:岩石中的极硬颗粒刮擦金刚石表面;③扩散磨损:工件与金刚石之间的化学反应降低了金刚石的强度和硬度;④磨粒破碎:机械过载、热过载或疲劳引起的金刚石破碎。

1.基体与切屑间的摩擦 2.基体被切屑和薄片磨蚀 3.第一薄片区4.石材与磨粒摩擦 5.塑性变形 6.弹性变形

图3 切割石材时刀具与工件之间的机械作用

国内也有不少学者对金刚石锯片的磨损及失效形式进行了研究。北京有色金属研究总院的宋月清等人通过对不同金刚石锯片的切割性能和磨损表面形貌的观察,分析了工具中金刚石颗粒的磨损形态与工具胎体磨损性能的关系以及对工具切割性能的影响,认为工具中磨平或抛光的金刚石对工具的切割性能不利,而新出刃和微破碎金刚石颗粒的增多则有利于提高工具的切割性能。北京市粉末冶金研究所的杨伟光等人对金刚石工具的磨损机理进行了研究。扫描电镜观测结果表明:金刚石工具的磨损包括轻微磨损和严重磨损两种类型。轻微磨损包括金刚石的犁沟磨损、剥层磨损和点蚀磨损等形式;严重磨损包括金刚石碎裂磨损、胎体与金刚石界面挤出、离隙和整体脱离等形式。研究表明,金刚石工具的出刃高度h随轻微磨损而减小,随严重磨损而增大。金刚石的严重磨损虽可提高加工效率,但却影响工具使用寿命。中南工业大学的王殿将研究了切割硬石料时金刚石锯片的磨损机理。研究表明,金刚石锯片有四种磨损机理:冲击剪切、疲劳失效、颗粒拔出和热影响。表面侵蚀是热影响造成的,冲击剪切和疲劳会导致金刚石颗粒的微观破碎,而颗粒拔出会使单个颗粒的切削力增加。华侨大学的徐西鹏等通过对金刚石工具磨损机理的研究,认为金刚石在承受与花岗岩的直接摩擦、磨损的同时,还要受到花岗岩切削碎屑的冲击与磨损,因此金刚石的磨损类型可归纳为磨粒磨损、冲击磨损和流体中固体微粒引起的冲击磨损。金刚石的实际磨损过程可经历不同路径,既可以是从完整晶型开始,经历微破碎再到宏观破碎,最后发生脱落,也可以是一开始就发生脱落。具体以何种方式磨损则取决于金刚石品质、所承受载荷和结合剂性能等。此外,还有不少学者对金刚石锯片切割石材时的摩擦、磨损特性进行了研究,获得了一些有价值的结论。

4 锯切力的研究

在石材锯切过程中,锯切力是一个非常重要的参数,锯切力的大小不仅决定了加工机床的功率,而且还决定了工具所受的载荷,从而决定了工具的锯切能力。由于金刚石工具所受锯切力是作用于每个金刚石颗粒上的锯切力的总和,因此有必要研究锯切力、切屑与金刚石磨粒几何形状之间的关系,同时研究工艺参数对单个金刚石颗粒及整个工具切削性能的影响。

在对锯切力的早期研究中,Tönshoff通过试验获得了单个金刚石磨粒上的作用力以及磨粒尺寸、进给量和进给压力之间的关系。Tönshoff认为,进给压力与切向力之比为5~15,因此进给压力是主要的锯切力分量;磨粒越大,作用于磨粒上的进给压力越大;随着进给量的增加,进给压力将减小,这是由于切屑断面积的增加导致金刚石磨粒破碎,产生的自锐效应使磨粒更为锋利。

陈先通过研究认为,锯切力包括岩石的破碎阻力、金刚石与岩石之间的摩擦力、锯屑与金刚石和金属胎体之间的摩擦力。显然,岩石的破碎阻力与岩石的物理性能、化学成分、矿物组成以及锯切工艺参数有关。尽管对花岗岩的破碎机理尚不完全清楚,但人们普遍认为,锯屑的形成过程属于脆性破坏,消耗的能量并不大,因此破碎阻力分量很小,仅占锯切力分量的15%左右,而摩擦力造成的功率损耗约占锯切功率的82%~87%。徐西鹏对锯切力的研究也证明了这一点,研究结果表明:锯切过程中的断裂能及切屑动能均可忽略不计,其能量主要消耗在摩擦方面。

Jerro等人用有限元法分析了金刚石锯片的切割过程,建立了切割硬脆材料的切削力计算模型。该模型除包括加工工艺及工具参数,如锯片的圆周速度、进给速度、锯片直径、切割深度、磨粒尺寸、金刚石烧结块的密度及分布情况外,还包括工件材料性能参数,如弹性模量、泊松比等。可利用有限元法先计算出单个磨粒的切割情况,然后计算出单个结块及整个锯片的切割力。

由于锯切过程的复杂性和随机性,对锯切力的研究大都基于试验以及根据试验得到的经验公式,理论研究相对较少。北京石油化工学院的周灿丰从理论上研究了金刚石圆锯片锯切石材时的锯切力,通过借鉴G.Wener推导的有关公式得到了相关的理论公式,该公式反映了工件材料微观结构分布不均匀和非线性特征对锯切力的影响,但没有考虑锯切脆性材料时的特殊性。

5 结语

综上所述,迄今为止人们对金刚石工具锯切石材等硬脆材料的锯切机理和金刚石工具的磨损机理进行了大量研究,取得了不少成果。但由于锯切过程的复杂性,这些研究大都处于探索阶段,还有许多重大理论问题如锯切过程的微观机理、锯切力的理论计算、金刚石磨粒的微观磨损机理、金刚石磨粒与烧结基体或电镀镀层的微观界面分析等亟待人们进一步深入探讨和研究。

|