|

许多设备内部的箱孔(以下简称为孔)因磨损、腐蚀、冲击需要焊修,但由于孔内能见度差,焊工操作空间狭小运条较困难而放弃堆焊或焊接质量达不到要求而使设备报废,给企业造成很大损失。我厂类似设备也很多,我们经过多年摸索、总结、实践,成功的对这些设备的孔进行了焊接,即使是一些很细很深的孔也可以堆焊出高质量的焊缝。

一、孔焊修的难点

因为孔的焊接是沿孔壁自下向上一层层焊接的,焊接应属于立焊和横焊,而立焊和横焊焊条角度应和孔壁下方呈70º~90º,焊接电弧对熔池有一定的向孔壁及上方推举作用,使焊缝不向下流淌,帮助焊接金属熔滴向焊缝过渡,这样焊出的焊缝才能光滑不流淌,但孔内的焊接如果用横焊、立焊焊条角度是不能够施焊的,因为孔的空间有限人进不去,空间小的连手臂都进不去,有的连焊条钳都进不去,需要两根焊条接起来,手和焊钳在孔外对孔里进行焊接,焊条角度必须与垂直孔壁向上方向呈10º~20º,焊条指向熔敷金属重力方向才能焊接。这个焊条角度极易使熔池金属在重力和电弧力的作用下向下流淌使焊缝成形困难,因此要使焊接成功保证焊接质量必须在操作技术和焊接工艺上下功夫。

二、焊接工艺方法

1.清理

对待焊部件的孔内部进行清理,用机械加工方法镗掉或磨掉待焊部位的氧化皮、油垢、腐蚀点,使之露出金属光泽。

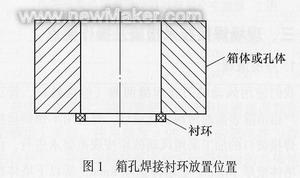

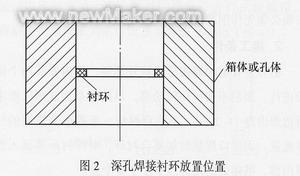

2.衬环的放置

有些箱孔是通孔,底部没有底或凸台,第一道焊缝无法进行焊接,因此在焊接前要在孔的底部加衬环如图1所示。衬环的厚度和宽度要根据堆焊厚度而定,环的截面积一般在10mm×10mm左右。对于深度>700mm的孔一般要从孔的两端分开堆焊,即把衬环放在孔的中部如图2所示,焊完一侧后将衬环加工掉再将孔翻转180º焊另一侧。

3.焊接方法

待焊接的孔壁要放置在与地面垂直的位置上,从衬环开始沿孔壁螺旋形一层压在一层向上焊接。

4.焊接电流和焊条直径的选用

焊接时一般要选上限较大的焊接电流,有利于防止产生夹渣气孔、未焊透、未熔合等焊接缺陷。

焊条直径要根据堆焊的厚度和孔L的直径而定,焊条直径一般应和堆焊厚度成正比,但在孔径<60mm,的情况下最好选用φ3.2mm,的焊条,因为孔的直径小,用直径大的焊条焊接时产生的烟雾较大,使焊接能见度变差看不清焊接熔池,不便焊工运条,极易产生焊接缺陷。

5.焊工操作要点

焊接时焊条与孔壁上方夹角10º~20º,焊条与焊缝前进方向夹角为10º~20º。运条方法一般采用直线、往复、摆动等焊接方法,如果堆焊厚度较薄,采用直线或往复焊接方法,最好采用往复焊接方法,因为往复焊法焊条始终搅拌熔池有利于减少焊接缺陷。这一点对初学和技术不熟练者尤为重要。对于要求堆焊焊缝尺寸较大者,最好采用摆动运条焊接法,当焊条运条至孔壁一侧时,应作一定摆动和停留,使焊缝和孔壁充分的熔合,减少和消除焊接缺陷。焊接时焊速要均匀、手法要稳。

焊接时要密切注视焊接熔池,使用的护目镜要比焊其他焊接活时小12个色号,这样可减少烟尘的危害增加焊接时的能见度,这一点尤为重要。因为只有看清焊接熔池,才能在焊接熔池发生变化时及时采取措施,防止焊缝烧塌产生焊瘤或凹坑及其他焊接缺陷。

每层焊缝焊完后,对于技术非常熟练并且经常焊孔的焊工可以不清理焊缝不打药皮直接焊下一层也能保证焊接质量。对于焊孔不熟练的焊工必须打药皮检查有无焊接缺陷,发现缺陷及时焊补,再焊下一层。对于初学者最好只清理焊道上方药皮,焊缝外侧边缘的药皮要保护好,这样在焊缝外侧形成一道铸膜,易于焊缝成形,防止焊缝流淌成形不佳形成缺陷,使焊接质量下降。

6.焊前预热及焊后热处理

焊前预热和焊后热处理与其他同类材质的焊接一样。但预热温度太高影响焊上操作,需要采用遮挡或接长焊条等方法。

7.深孔的焊接

(1)对于能翻转孔深>400mm的孔可在孔的中部放置衬环先焊一侧,然后加工掉衬环翻转180º,再从另一侧施焊。

(2)对于不能翻转孔深>400mm手臂和焊钳进不去的孔,要把两根焊条接起来施焊,但需技术过硬的焊工。

三、焊工的培训

孔的内壁焊接对于初学者和技术不熟练的焊工确实比较难,因此从事此项焊接时,必须挑选技术比较熟练得焊工,并经过一段时间培训和练习,基本掌握焊接要领后再开始正式焊接,这样才能保证焊接质量。一般焊工刚开始焊接都觉得非常难,怕焊缝烧塌流淌。其实只要密切注视熔池掌握稳焊条和焊速是不会发生烧塌和流淌的,因为焊条药皮的渣壳保护着焊缝外侧起到一定的铸模作用,防止熔敷下坠形成焊瘤和发生流淌,经过一段时间练习焊接熟练后,就是没有渣壳保护也能焊出平整的焊缝。

四、结语

多年来我单位堆焊了很多孔磨损的设备,积累了一定的经验。实践证明孔的堆焊是可行的,技术熟练后完全可以堆焊出高质量焊接产品,探伤可以达到1~2级,可以使很多孔通过焊接翻新。经过调整焊条的化学成分还可以达到设备原来达不到的工艺、性能、使用寿命方面的要求,可以给国家节约大量钢材,是一条节约增效的好焊修方法。

|